Panas Ex-changer

Apa sing Heat Exchanger?

Istilah "penukar panas" digunakake kanggo njlèntrèhaké piranti sing nggampangake transfer panas saka siji cairan menyang cairan liyane tanpa nyampurake loro kasebut. Iki kalebu rong saluran utawa jalur sing béda, siji kanggo cairan panas lan siji kanggo cairan adhem, sing tetep kapisah nalika ijol-ijolan panas. Fungsi utama penukar panas yaiku ningkatake efisiensi energi kanthi nggunakake panas sampah, ngirit sumber daya, lan nyuda biaya operasional.

Jinis Umum saka Heat Exchanger

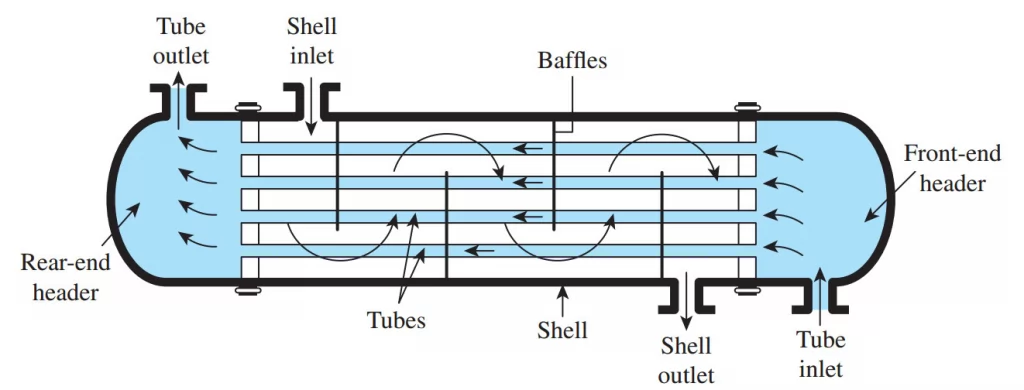

Penukar panas cangkang lan tabung:Iki minangka jinis penukar panas sing paling umum digunakake ing sistem HVAC komersial. Padha kalebu seri tabung sing ditutupi ing cangkang. Cairan panas mili liwat tabung nalika cairan kadhemen circulates tabung ing cangkang, saéngga ijol-ijolan panas sing efisien.

Penukar panas piring:Plate exchangers panas nggunakake tumpukan saka piring logam karo gantian munggah lan nandhang sungkowo wilayah. Cairan panas lan kadhemen mili liwat saluran kapisah sing digawe dening celah ing antarane piring, ngoptimalake transfer panas amarga area permukaan sing gedhe.

Penukar panas udara-ke-udara:Uga dikenal minangka unit pemulihan panas, penukar panas iki nransfer panas antarane ekstrak lan sumber aliran udara. Padha mbusak panas saka udhara stale lan nransfer menyang udhara seger, ngurangi konsumsi energi dening pra-kahanan udhara mlebu.

Apa Panggunaan Industri Shell lan Tube Heat Exchanger?

Panggunaan industri penukar panas cangkang lan tabung, digunakake ing kimia, pangan, lenga lan gas lan lapangan liyane, nyebar. Biasane digunakake ing macem-macem industri kanggo nransfer panas antarane rong cairan tanpa kontak langsung. Sawetara aplikasi penukar panas cangkang lan tabung industri kunci kalebu:

Proses pemanasan lan pendinginan ing pabrik kimia

Tugas kondensasi lan penguapan ing kilang

Sistem pemulihan panas ing fasilitas pembangkit listrik

Sistem HVAC ing bangunan komersial lan omah

Sistem pendinginan ing pabrik pangolahan panganan

Manajemen termal ing fasilitas produksi minyak lan gas

Sakabèhé, penukar panas cangkang lan tabung nduweni peran penting kanggo ngoptimalake efisiensi termal lan njaga kontrol suhu ing macem-macem proses industri.

Carane Akeh Jinis Shell lan Tube Heat Exchanger?

Ateges, ana telung jinis penukar panas cangkang lan tabung sing umum digunakake:

1. Tube Sheet Exchanger Tetap (L, M, lan N Type Rear Header)

Ing desain iki, lembaran tabung dilas menyang cangkang, ngasilake konstruksi sing prasaja lan ekonomis. Nalika bolongan tabung bisa diresiki kanthi mekanis utawa kimia, permukaan njaba tabung umume ora bisa diakses kajaba kanggo reresik kimia. Expansion bellows bisa uga perlu kanggo nampung beda suhu gedhe antarane cangkang lan bahan tabung, nanging padha bisa dadi sumber kekirangan lan Gagal.

2. U-Tube Exchangers

Ing exchanger U-Tube, jinis header ngarep bisa beda-beda, lan header mburi biasane M-Type. U-tabung ngidini expansion termal Unlimited, lan mbendel tabung bisa dibusak kanggo reresik. Nanging, reresik internal tabung kanthi cara mekanik angel, nggawe jinis iki mung cocok kanggo aplikasi ing ngendi cairan sisih tabung resik.

3. Floating Head Exchanger (P, S, T, lan W Type Rear Header)

Ing jinis exchanger iki, tubesheet ing mburi header mburi ora dilas menyang cangkang nanging diijini kanggo mindhah utawa ngambang. Tubesheet ing mburi header ngarep diameteripun luwih gedhe tinimbang cangkang lan disegel padha karo desain tubesheet tetep.

Ekspansi termal bisa ditampung, lan bundel tabung bisa dicopot kanggo ngresiki. S-Type Rear Head minangka pilihan sing paling populer kanggo header mburi. Penukar sirah ngambang cocok kanggo suhu lan tekanan sing dhuwur nanging umume luwih larang dibandhingake karo penukar tubesheet tetep.

Minangka supplier pipa profesional, Hnssd.com bisa nyedhiyakake Penukar Panas Kustomisasi. Yen sampeyan mbutuhake informasi luwih lengkap babagan produk, kita njaluk sampeyan hubungi:sales@hnssd.com

Komponen penukar panas cangkang lan tabung bisa dipérang dadi bagéan ing ngisor iki:

1. Cangkang

Cangkang minangka bagéan paling njaba penukar panas sing nahan bungkus tabung. Biasane wadhah silinder sing digawe saka baja utawa bahan liyane sing cocog

2. Tube utawa Tube Bundle

Koleksi tabung paralel sing mlaku ing sadawane cangkang nggawe bundle tabung. Gumantung ing panggunaan tartamtu, tabung bisa dumadi saka macem-macem bahan, kayata stainless steel, tembaga, utawa titanium. Dhiameter lan kekandelan tabung uga dadi parameter desain sing penting.

3. Lembar tabung

Lembaran tabung minangka lembaran sing kuat sing dadi penghalang antarane bundel tabung lan cangkang. Biasane dibangun nganggo baja lan digabungake karo cangkang kanggo njamin penutupan sing kuat lan ora bocor. Tabung dilebokake liwat bolongan ing lembaran tabung lan dilebokake utawa dilas ing posisi.

4. Bambang

Baffles minangka piring utawa rod sing dilebokake ing njero cangkang kanggo ngatur gerakan cairan ing sakubenge tabung. Iki bisa dadi salah siji longitudinal utawa transversal ing orientasi lan dimaksudaké kanggo nambah efektifitas saka transfer panas.

5. Inlet lan Outlet Nozzles

Nozzle inlet lan stopkontak minangka titik mlebu lan metu kanggo cairan ing penukar panas. Sambungan iki biasane diselehake ing ujung cangkang sing ngelawan lan dipasang ing tabung lan cangkang nggunakake flensa utawa jinis fitting liyane.

6. Expansion Joints

Sambungan ekspansi minangka konektor fleksibel sing nampung ekspansi lan kontraksi termal bundel tabung. Biasane dumunung ing inlet lan outlet exchanger panas, joints iki dibangun nggunakake bellows logam utawa bahan fleksibel liyane.

7. Struktur Dhukungan

Struktur dhukungan nahan penukar panas ing posisi, njamin pondasi sing stabil. Struktur dhukungan bisa uga sementara utawa permanen lan bisa uga digawe saka baja utawa bahan liyane.

Terminologi geometris cangkang lan tabung

| 1 | Stasioner (Ngarep) Kepala-Saluran | 20 | Slip-on Backing Flange |

| 2 | Stasioner (Ngarep) Kepala-Bonet | 21 | Rok Tubesheet Ngambang |

| 3 | Flange Kepala Stasioner (Ngarep). | 22 | Rok Tubesheet Ngambang |

| 4 | Cover Saluran | 23 | Kotak Kemasan Flange |

| 5 | Nozzle Kepala Stasioner | 24 | Packing |

| 6 | Lembar tabung stasioner | 25 | Ring Pengikut Packing |

| 7 | tabung | 26 | Ring Lentera |

| 8 | cangkang | 27 | Tie Rods lan Spacer |

| 9 | Tutup Cangkang | 28 | Baffles Transverse utawa Dhukungan Plate |

| 10 | Cangkang Flange-Stationary Head End | 29 | Impingement Baffle utawa Plate |

| 11 | Cangkang Flange-Puncak Kepala mburi | 30 | Baffle Longitudinal |

| 12 | Nozzle cangkang | 31 | Partisi Pass |

| 13 | Cangkang Cover Flange | 32 | Sambungan Vent |

| 14 | Expansion Joint | 33 | Sambungan saluran |

| 15 | Ngambang Tubesheet | 34 | Sambungan Instrumen |

| 16 | Tutup Kepala Ngambang | 35 | Dhukungan Saddle |

| 17 | Flange Kepala Ngambang | 36 | Angkat Lug |

| 18 | Piranti Backing Kepala Ngambang | 37 | Dhukungan Bracket |

| 19 | Split Shear Ring |

Layout diameter tabung lan pitch

Diameter tabung bisa beda-beda saka 12,7 mm (0,5 in) nganti 50,8 mm (2 in), nanging 19,05 mm (0,75 in) lan 25,4 mm (1 in) minangka ukuran sing paling umum. Tabung kasebut dilebokake ing pola segitiga utawa persegi ing lembaran tabung.

Tata letak kothak dibutuhake ing ngendi perlu kanggo njaluk ing permukaan tabung kanggo reresik mechanical. Susunan segi telu ngidini luwih akeh tabung ing papan tartamtu. Pitch tabung minangka jarak tengah-tengah paling cedhak antarane tabung. Jarak tabung diwenehi rasio pitch tabung / diameter tabung, sing biasane 1,25 utawa 1,33. Amarga tata letak kothak digunakake kanggo tujuan reresik, celah minimal 6,35 mm (0,25 in) diidini ing antarane tabung.

Jenis baffle

Baffles dipasang ing sisih cangkang kanggo menehi tingkat transfer panas sing luwih dhuwur amarga tambah turbulensi lan kanggo ndhukung tabung saéngga nyuda kemungkinan karusakan amarga geter. Ana macem-macem jinis baffle, sing ndhukung tabung lan ningkatake aliran ing tabung.

Segmental Tunggal (sing paling umum),

Segmental kaping pindho (iki digunakake kanggo entuk kecepatan cangkang sing luwih murah lan penurunan tekanan),

Disk lan Donut.

Jarak tengah-kanggo-tengah antarane baffle diarani baffle-pitch lan iki bisa diatur kanggo beda-beda kecepatan crossflow. Ing laku, pitch baffle biasane ora luwih saka jarak sing padha karo diameter jero cangkang utawa luwih cedhak karo jarak sing padha karo seperlima diameter utawa 50,8 mm (2 in) sing luwih gedhe. Supaya cairan bisa mili mundur lan maju ngliwati bagian tabung saka baffle dipotong. Dhuwur bagean iki diarani minangka baffle-cut lan diukur minangka persentasi saka diameteripun cangkang, contone, 25 persen baffle-cut. Ukuran baffle-cut (utawa jendhela baffle) kudu dianggep bebarengan karo pitch baffle. Biasane ukuran baffle-cut lan baffle pitch kanggo kira-kira equalize kecepatan liwat jendhela lan ing crossflow, mungguh.

Desain mekanik penukar panas cangkang lan tabung nyedhiyakake informasi babagan barang kayata kekandelan cangkang, kekandelan flange, lan liya-liyane. Iki diitung nggunakake kode desain kapal tekanan kayata kode Boiler lan Pressure Vessel saka ASME (American Society of Mechanical Engineers). lan British Master Pressure Vessel Standard, BS 5500. ASME punika kode paling umum digunakake kanggo exchangers panas lan ing 11 bagean. Bagean VIII (Pembuluh Tekanan Terbatas) kode kasebut paling ditrapake kanggo penukar panas nanging Bagean II-Material lan Bagean V-Tes Non-Ngrusak uga relevan.

ASME lan BS5500 digunakake lan ditampa ing saindenging jagad, nanging sawetara negara ngeyel yen kode nasional dhewe digunakake. Kanggo nyoba lan nyederhanakake iki, Organisasi Standar Internasional saiki nyoba ngembangake kode anyar sing diakoni sacara internasional nanging bisa uga sawetara wektu sadurunge ditampa.