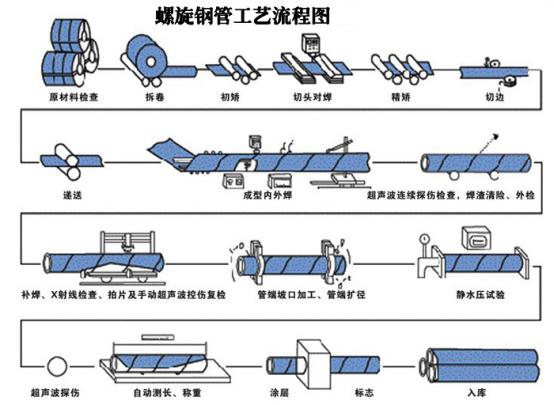

スパイラル鋼管原料としてストリップ コイル、多くの場合温間押出成形、自動両面ワイヤ サブマージ アーク溶接プロセス溶接スパイラル シーム鋼管の主な生産プロセスは次のとおりです。

スパイラル鋼管の製造工程

1. 巻き戻し基板プローブ:巻き戻しプレートの生産ラインに入った後、最初の基板全体の超音波検査。

2.レベリングフライス加工:平鋼アンビルマシンで元のカールを整え、その後エッジフライス盤で両面スチールフライスを行い、プレート幅、プレートエッジの平行度、溝形状の要件を満たすようにします。

3.せん断成形:鋼板の製造ラインの外縁に沿ってスパイラルカールして管を形成します。

4.バットカット:事前溶接、内部溶接、外部溶接に高度な技術を使用した両面サブマージアーク溶接。イオンフットを指定の長さに切断し、スパイラルパイプを溶接して使用します。

5. 目視検査: 専門技術者によるいくつかの基本パラメータのチェック。

6.超音波探傷:内部および外部の溶接および母材の両面の溶接を100%検査します。

7. X 線検出: 内部および外部溶接の 100% X 線産業用 TV チェック画像処理システムを使用して検出感度を確保します。

8.圧力試験:圧力試験管が必要な基準を満たしていることを確認するためのスパイラル鋼管静水圧試験機ごとのルートテスト。

9.面取りフラットヘッド:パイプ端の面取りサイズの要件を満たすために、パイプ端の処理後に実行されるスパイラル鋼管の検査

10.最終検査:超音波とX線を再度検出し、スパイラル鋼管端の磁粉検査を行い、問題がないか、パイプ端の溶接に欠陥があるかどうかを確認します。

11.油を塗ったマーキング:通過後のスパイラル鋼管は、腐食を防ぐために油を塗られ、マーキングのユーザーの要件に従っています。

投稿日時: 2022 年 6 月 22 日