熱交換器

熱交換器とは何ですか?

「熱交換器」という用語は、2 つの流体を混合することなく、ある流体から別の流体への熱の伝達を促進する装置を表すために使用されます。これは 2 つの異なるチャネルまたは経路で構成され、1 つは熱い流体用、もう 1 つは冷たい流体用で、熱交換中は分離されたままになります。熱交換器の主な機能は、廃熱を利用してエネルギー効率を高め、資源を節約し、運用コストを削減することです。

一般的なタイプの熱交換器

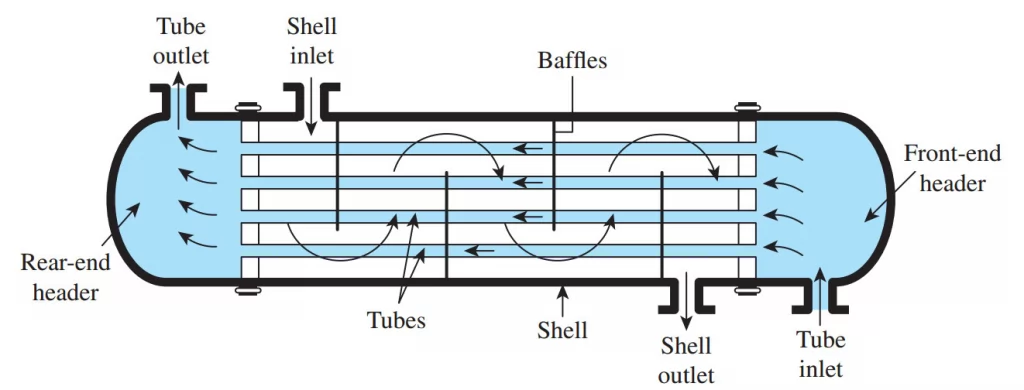

シェルアンドチューブ熱交換器:これらは、商用 HVAC システムで使用される最も一般的なタイプの熱交換器です。それらは、シェルに囲まれた一連のチューブで構成されています。熱い流体はチューブを通って流れ、冷たい流体はシェル内のチューブを循環し、効率的な熱交換が可能になります。

プレート式熱交換器:プレート式熱交換器は、凸部と凹部が交互に配置された金属プレートのスタックを使用します。熱い流体と冷たい流体はプレート間のギャップによって作られた別々のチャネルを通って流れ、表面積が大きいため熱伝達が最大化されます。

空対空熱交換器:熱回収ユニットとしても知られるこれらの熱交換器は、抽出空気流と供給空気流の間で熱を伝達します。古い空気から熱を取り除き、新鮮な空気に移し、入ってくる空気を事前に調整することでエネルギー消費を削減します。

シェルアンドチューブ熱交換器の産業用途とは何ですか?

シェルアンドチューブ熱交換器は、化学、食品、石油、ガス、その他の分野で工業的に使用されており、広く使用されています。これらは、直接接触せずに 2 つの流体間で熱を伝達するために、さまざまな業界で一般的に使用されています。シェルアンドチューブ熱交換器の主要な産業用途には次のようなものがあります。

化学プラントの加熱および冷却プロセス

製油所における凝縮および蒸発の業務

発電施設の熱回収システム

商業ビルおよび住宅ビルの HVAC システム

食品加工工場の冷凍システム

石油およびガス生産施設の熱管理

全体として、シェルアンドチューブ熱交換器は、熱効率を最適化し、幅広い工業プロセス全体で温度制御を維持する上で重要な役割を果たします。

シェルアンドチューブ熱交換器の種類は何種類ありますか?

基本的に、一般的に使用されるシェルアンドチューブ熱交換器には主に 3 つのタイプがあります。

1. 固定管板交換器(L型、M型、N型リアヘッダー)

この設計では、チューブシートがシェルに溶接されるため、シンプルで経済的な構造になります。チューブの穴は機械的または化学的に洗浄できますが、チューブの外面は化学洗浄以外は通常アクセスできません。シェルとチューブの材質間の大きな温度差に対応するには拡張ベローズが必要になる場合がありますが、ベローズは強度の低下や故障の原因となる可能性があります。

2. U チューブ交換器

U チューブ交換器では、フロント ヘッダーのタイプが異なる場合があり、リア ヘッダーは通常 M タイプです。 U チューブは無制限の熱膨張を可能にし、チューブの束を取り外して洗浄できます。ただし、機械的手段によるチューブ内部の洗浄は困難であるため、このタイプはチューブ側流体が清浄な用途にのみ適しています。

3. フローティングヘッドエクスチェンジャー(P、S、T、Wタイプリアヘッダー)

このタイプの熱交換器では、ヘッダー後端の管板がシェルに溶接されておらず、移動または浮遊することができます。ヘッダー前端の管板はシェルよりも直径が大きく、固定管板設計と同様にシールされています。

熱膨張に対応でき、チューブ束を取り外して洗浄できます。 S タイプ リア ヘッドは、リア ヘッダーとして最も人気のある選択肢です。フローティングヘッド熱交換器は高温高圧に適していますが、一般に固定管板熱交換器と比較して高価です。

プロのパイプサプライヤーとして、Hnssd.com はカスタマイズされた熱交換器を提供できます。当社の製品に関する詳細情報が必要な場合は、下記までご連絡くださいますようお願いいたします。sales@hnssd.com

シェルアンドチューブ熱交換器のコンポーネントは、次の部分に分類できます。

1. シェル

シェルは、チューブ束を保持する熱交換器の最も外側の部分です。これは通常、鋼鉄またはその他の適切な物質で作られた円筒形の容器です。

2. チューブまたはチューブの束

シェルの長さに沿って延びる平行なチューブの集合がチューブ束を構成します。特定の用途に応じて、チューブはステンレス鋼、銅、チタンなどのさまざまな材料で構成できます。チューブの直径と厚さも重要な設計パラメータです。

3. 管板

チューブシートは、チューブ束とシェルの間の障壁として機能する丈夫なシートです。これらは一般にスチールを使用して構築されており、しっかりと漏れのない閉鎖を保証するためにシェルに融合されています。チューブはチューブシートの穴に挿入され、所定の位置に拡張または溶接されます。

4. バッフル

バッフルは、管束の周りの流体の動きを調節するためにシェルの内側に配置されるプレートまたはロッドです。これらの配向は縦方向または横方向のいずれかであり、熱伝達の効率を高めることを目的としています。

5. 入口および出口ノズル

入口ノズルと出口ノズルは、熱交換器内の流体の入口点と出口点として機能します。これらの接続は通常、シェルの両端に配置され、フランジまたは他のタイプの継手を使用してチューブとシェルに取り付けられます。

6. 伸縮継手

拡張継手は、チューブ束の熱膨張と収縮に対応する柔軟なコネクタです。通常、熱交換器の入口と出口に位置するこれらのジョイントは、金属ベローズまたはその他の柔軟な材料を使用して構築されています。

7. サポート構造

支持構造が熱交換器を所定の位置に保持し、安定した基礎を確保します。支持構造は一時的なものでも恒久的なものでもよく、鋼鉄または他の材料で作られている場合があります。

シェルアンドチューブの幾何学的用語

| 1 | 固定 (フロント) ヘッド - チャンネル | 20 | スリップオンバッキングフランジ |

| 2 | 固定(フロント)ヘッド—ボンネット | 21 | フローティングチューブシートスカート |

| 3 | 固定 (フロント) ヘッド フランジ | 22 | フローティングチューブシートスカート |

| 4 | チャンネルカバー | 23 | 梱包箱フランジ |

| 5 | 固定ヘッドノズル | 24 | パッキング |

| 6 | 固定管板 | 25 | パッキンフォロアリング |

| 7 | チューブ | 26 | ランタンリング |

| 8 | シェル | 27 | タイロッドとスペーサー |

| 9 | シェルカバー | 28 | 横バッフルまたはサポートプレート |

| 10 | シェル フランジ - 固定ヘッドエンド | 29 | インピンジメントバッフルまたはプレート |

| 11 | シェルフランジ - リアヘッドエンド | 30 | 縦バッフル |

| 12 | シェルノズル | 31 | パスパーティション |

| 13 | シェルカバーフランジ | 32 | ベント接続 |

| 14 | 伸縮継手 | 33 | ドレン接続 |

| 15 | フローティングチューブシート | 34 | 機器の接続 |

| 16 | フローティングヘッドカバー | 35 | サポートサドル |

| 17 | フローティングヘッドフランジ | 36 | リフティングラグ |

| 18 | フローティングヘッドバッキングデバイス | 37 | サポートブラケット |

| 19 | スプリットシャーリング |

管径レイアウトとピッチ

チューブの直径は 12.7 mm (0.5 インチ) ~ 50.8 mm (2 インチ) の範囲ですが、19.05 mm (0.75 インチ) と 25.4 mm (1 インチ) が最も一般的なサイズです。チューブはチューブシート内に三角形または正方形のパターンで配置されます。

機械的洗浄のためにチューブ表面に到達する必要がある場合は、正方形のレイアウトが必要です。三角形の配置により、所定のスペースにより多くのチューブを配置できます。チューブピッチは、チューブ間の中心間の最短距離です。チューブの間隔はチューブのピッチとチューブの直径の比で決まり、通常は 1.25 または 1.33 です。洗浄目的で正方形のレイアウトが使用されるため、チューブ間には最小 6.35 mm (0.25 インチ) の隙間が許容されます。

バッフルの種類

バッフルはシェル側に取り付けられており、乱流の増加により熱伝達率が向上し、チューブをサポートして振動による損傷の可能性を軽減します。チューブをサポートし、チューブ全体の流れを促進するバッフルにはさまざまなタイプがあります。

単一セグメント (これが最も一般的)、

ダブルセグメント (これは、より低いシェルサイド速度と圧力降下を得るために使用されます)、

ディスクとドーナツ。

バッフル間の中心間距離はバッフルピッチと呼ばれ、これを調整してクロスフロー速度を変えることができます。実際には、バッフルのピッチは、通常、シェルの内径に等しい距離より大きくはなく、直径の 5 分の 1 に等しい距離または 50.8 mm (2 インチ) のいずれか大きい方の距離よりも近くはありません。流体がチューブ内を前後に流れるようにするために、バッフルの一部が切り取られます。この部品の高さはバッフルカットと呼ばれ、シェル直径のパーセンテージとして測定されます (例: 25 パーセントのバッフルカット)。バッフル カット (またはバッフル ウィンドウ) のサイズは、バッフル ピッチとともに考慮する必要があります。窓を通過する速度とクロスフロー内の速度がそれぞれほぼ等しくなるように、バッフルカットとバッフルピッチのサイズを調整するのが通常です。

シェルアンドチューブ熱交換器の機械設計では、シェルの厚さ、フランジの厚さなどの項目に関する情報が提供されます。これらは、ASME (米国機械学会) のボイラーおよび圧力容器コードなどの圧力容器設計コードを使用して計算されます。 ASME は熱交換器に最も一般的に使用されるコードであり、11 のセクションで構成されています。コードのセクション VIII (密閉圧力容器) は熱交換器に最も適用可能ですが、セクション II - 材料とセクション V - 非破壊検査も関連します。

ASME と BS5500 は両方とも世界中で広く使用され、受け入れられていますが、一部の国では独自の国内コードの使用を主張しています。これを簡素化するために、国際標準化機構は現在、国際的に認められる新しいコードの開発を試みていますが、これが受け入れられるまでにはしばらく時間がかかると思われます。