パイプ継手の検査とテスト

製造中に、製品の品質を保証するためにパイプ継手のさまざまな検査とテストが実行されます。

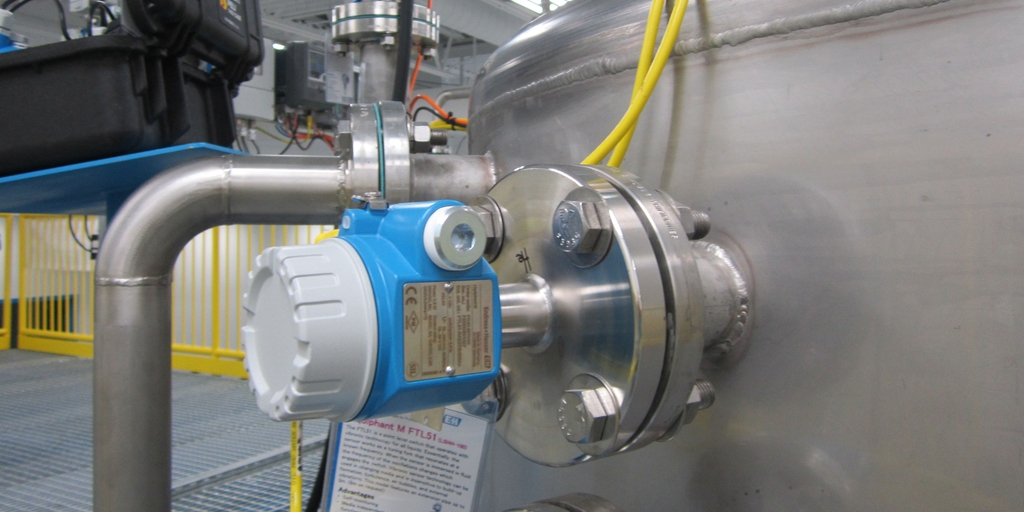

水圧試験管継手

- 静水圧試験 購入者から特に要求されない限り、パイプ継手には必要ありません

- 規格では、継手が適用される配管規格で要求される圧力に耐えることが義務付けられています。

- ほとんどの購入者は、継手の製造に水圧試験済みのパイプシェルを使用することを義務付けています。

実証試験

耐衝撃試験

パイプ継手の設計を認定するために、メーカーは破裂テストを含むさまざまなテストを実施し、設計がすべての規格および規格の要件を満たしていることを確認します。この試験では、パイプと継手を溶接し、ダミーのパイプスプールを準備します。次に、このパイプ スプールは、計算された破裂テスト圧力が事前に定義されるまで加圧されます。フィッティングがテストに耐えれば、その設計を使用して将来製造されるすべての製品は安全に使用できると見なされます。

ラップジョイントのスタブ端は、フランジアセンブリとともに使用され、適用可能な圧力 - 温度定格を考慮して設計されているため、プルーフテストから免除されます。

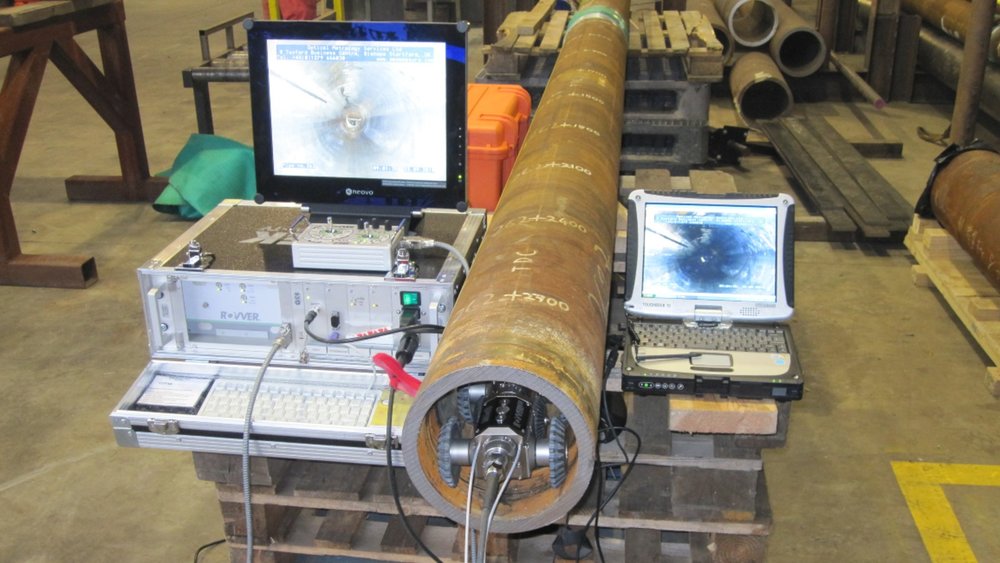

非破壊検査

継手のタイプに基づいて、製品の健全性を確認するために、完成した継手に対して次の非破壊検査のいずれかが実行されます。

- 超音波

- X線撮影(溶接部のみ)

- 磁粉試験

- 液体浸透試験

- そして確実な物質識別

破壊試験

製品の本体や溶接部の強度を確認するために破壊試験を実施します。

- プルーフテストは、タイプテストまたはバーストテストとも呼ばれます。

- 引張試験

- 衝撃試験・シャルピーVノッチ試験

- 硬さ試験

破壊試験

冶金試験

冶金試験は継手本体と溶接部に対して実行され、標準要件を確認します。

- ミクロ分析または化学分析

- 原材料

- 製品

- 溶接

- マクロ分析

- 溶接

冶金試験

特別なテスト

- 腐食環境での耐久性を確認するために、継手に対して特別なテストが実行されます。これらのテストは、

- IGC-粒界腐食試験(SS)

- フェライト(SS)

- HIC - 水素誘起亀裂

- SSC-硫化物応力腐食割れ

- 材料の粒度(ASおよびSS)をチェックして微細構造を確認します

特別なテスト

目視検査

表面の欠陥をチェックするために継手の目視検査が行われます。継手本体と溶接部の両方に、へこみ、ダイマーク、気孔、アンダーカットなどの目に見える表面の欠陥がないか検査されます。適用される規格に従って合格します。

目視検査

パイプ継手のマーキング

継手には次のようなマークが付けられます

- メーカーロゴ

- ASTM 材料コード

- 材質グレード

- サイズ、分岐・走行管のティーサイズと両端の減速機サイズ

- 異なる厚さのパイプに接続されている場合の両端の厚さ (スケジュール番号)

- ヒートNo

- コンプライアンス - 標準継手用 -WP、特殊継手 S58、S8、SPLD など。

管継手のマーキング

投稿日時: 2022 年 6 月 14 日