Échangeur de chaleur

Que sont les échangeurs de chaleur ?

Le terme « échangeur de chaleur » est utilisé pour décrire un dispositif qui facilite le transfert de chaleur d'un fluide à un autre sans mélanger les deux. Il comprend deux canaux ou chemins distincts, un pour le fluide chaud et un pour le fluide froid, qui restent séparés lors de l'échange de chaleur. La fonction principale d'un échangeur de chaleur est d'améliorer l'efficacité énergétique en utilisant la chaleur perdue, en conservant les ressources et en réduisant les coûts d'exploitation.

Types courants d’échangeurs de chaleur

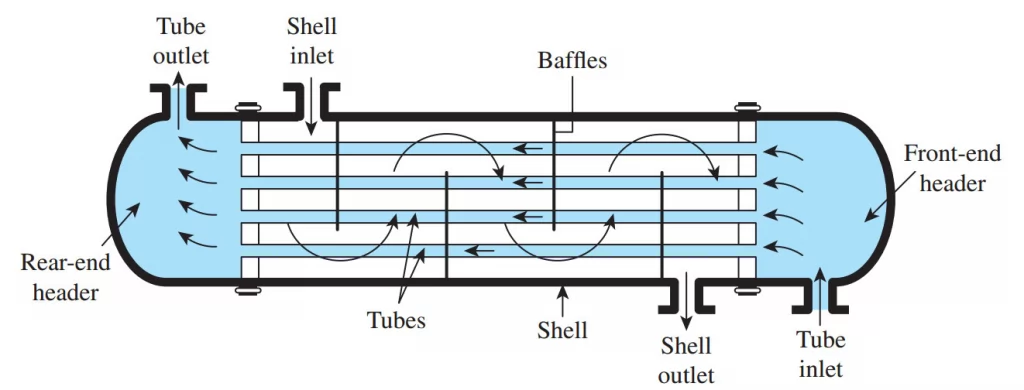

Échangeurs de chaleur à calandre et à tubes :Ce sont les types d’échangeurs de chaleur les plus couramment utilisés dans les systèmes CVC commerciaux. Ils sont constitués d'une série de tubes enfermés dans une coque. Le fluide chaud circule dans les tubes tandis que le fluide froid circule dans les tubes à l'intérieur de la coque, permettant un échange thermique efficace.

Échangeurs de chaleur à plaques :Les échangeurs de chaleur à plaques utilisent un empilement de plaques métalliques avec une alternance de zones surélevées et déprimées. Les fluides chauds et froids circulent à travers des canaux séparés créés par les espaces entre les plaques, maximisant le transfert de chaleur grâce à la grande surface.

Échangeurs de chaleur air-air :Également appelés unités de récupération de chaleur, ces échangeurs de chaleur transfèrent la chaleur entre les flux d’air extrait et soufflé. Ils éliminent la chaleur de l'air vicié et la transfèrent à l'air frais, réduisant ainsi la consommation d'énergie en préconditionnant l'air entrant.

Quelle est l’utilisation industrielle de l’échangeur de chaleur à calandre et à tubes ?

L'utilisation industrielle des échangeurs de chaleur à calandre et à tubes, utilisés dans les domaines chimique, alimentaire, pétrolier et gazier et autres, est très répandue. Ils sont couramment utilisés dans diverses industries pour transférer de la chaleur entre deux fluides sans contact direct. Certaines des principales applications industrielles des échangeurs de chaleur à calandre et à tubes comprennent :

Processus de chauffage et de refroidissement dans les usines chimiques

Fonctions de condensation et d'évaporation dans les raffineries

Systèmes de récupération de chaleur dans les installations de production d'électricité

Systèmes CVC dans les bâtiments commerciaux et résidentiels

Systèmes de réfrigération dans les usines de transformation des aliments

Gestion thermique dans les installations de production pétrolière et gazière

Dans l’ensemble, les échangeurs de chaleur à calandre et à tubes jouent un rôle crucial dans l’optimisation de l’efficacité thermique et le maintien du contrôle de la température dans un large éventail de processus industriels.

Combien de types d’échangeurs de chaleur à calandre et à tubes ?

Essentiellement, il existe trois principaux types d’échangeurs de chaleur à calandre et à tubes qui sont couramment utilisés :

1. Échangeur de plaques tubulaires fixes (collecteurs arrière de types L, M et N)

Dans cette conception, la plaque tubulaire est soudée à la coque, ce qui permet une construction simple et économique. Bien que les alésages des tubes puissent être nettoyés mécaniquement ou chimiquement, les surfaces extérieures des tubes sont généralement inaccessibles, sauf pour un nettoyage chimique. Des soufflets d'expansion peuvent être nécessaires pour s'adapter à de grandes différences de température entre les matériaux de la calandre et du tube, mais ils peuvent être une source de faiblesse et de défaillance.

2. Échangeurs de tubes en U

Dans un échangeur U-Tube, les types de collecteurs avant peuvent varier et le collecteur arrière est généralement de type M. Les tubes en U permettent une dilatation thermique illimitée et le faisceau de tubes peut être retiré pour le nettoyage. Cependant, le nettoyage interne des tubes par des moyens mécaniques est difficile, ce qui rend ce type adapté uniquement aux applications où les fluides côté tube sont propres.

3. Échangeur à tête flottante (collecteurs arrière de types P, S, T et W)

Dans ce type d'échangeur, la plaque tubulaire située à l'extrémité arrière du collecteur n'est pas soudée à la coque mais peut se déplacer ou flotter. La plaque tubulaire à l'extrémité avant du collecteur a un diamètre plus grand que la coque et est scellée de la même manière que la conception à plaque tubulaire fixe.

La dilatation thermique peut être prise en compte et le faisceau de tubes peut être retiré pour le nettoyage. La tête arrière de type S est le choix le plus populaire pour la tête arrière. Les échangeurs à tête flottante conviennent aux températures et pressions élevées mais sont généralement plus chers que les échangeurs à plaques tubulaires fixes.

En tant que fournisseur professionnel de tuyaux, Hnssd.com peut fournir des échangeurs de chaleur personnalisés. Si vous avez besoin de plus amples informations concernant nos produits, nous vous demandons de bien vouloir nous contacter :sales@hnssd.com

Les composants d’un échangeur de chaleur à calandre et à tubes peuvent être décomposés en les parties suivantes :

1. Coquille

La coque est la partie la plus externe de l'échangeur de chaleur qui contient le faisceau de tubes. Il s'agit généralement d'un conteneur cylindrique construit en acier ou en d'autres substances appropriées.

2. Tubes ou faisceau de tubes

Un ensemble de tubes parallèles s’étendant sur toute la longueur de la coque constitue le faisceau de tubes. Selon l'utilisation spécifique, les tubes peuvent être composés de différents matériaux, comme l'acier inoxydable, le cuivre ou le titane. Le diamètre et l’épaisseur des tubes sont également des paramètres de conception importants.

3. Plaques tubulaires

Les plaques tubulaires sont des feuilles robustes qui agissent comme une barrière entre le faisceau tubulaire et la coque. Ils sont généralement construits en acier et sont fusionnés à la coque pour garantir une fermeture ferme et sans fuite. Les tubes sont insérés dans des trous dans les plaques tubulaires et sont soit expansés, soit soudés en position.

4. Chicanes

Les déflecteurs sont des plaques ou des tiges placées à l’intérieur de la coque pour réguler le mouvement du fluide autour du faisceau de tubes. Ceux-ci peuvent avoir une orientation longitudinale ou transversale et sont destinés à améliorer l’efficacité du transfert de chaleur.

5. Buses d'entrée et de sortie

Les buses d'entrée et de sortie servent de points d'entrée et de sortie pour les fluides dans l'échangeur de chaleur. Ces connexions sont généralement placées aux extrémités opposées de la coque et sont fixées aux tubes et à la coque à l'aide de brides ou d'autres types de raccords.

6. Joints de dilatation

Les joints de dilatation sont des connecteurs flexibles qui s'adaptent à la dilatation et à la contraction thermique du faisceau de tubes. Généralement situés à l’entrée et à la sortie de l’échangeur thermique, ces joints sont réalisés à l’aide de soufflets métalliques ou d’autres matériaux flexibles.

7. Structures de soutien

Les structures de support maintiennent les échangeurs de chaleur en position, assurant ainsi une fondation stable. Les structures de support peuvent être temporaires ou permanentes et peuvent être en acier ou en d'autres matériaux.

Terminologie géométrique des coques et des tubes

| 1 | Tête stationnaire (avant) – Canal | 20 | Bride de support à enfiler |

| 2 | Tête stationnaire (avant) – Connexion | 21 | Jupe flottante en feuille tubulaire |

| 3 | Bride de tête stationnaire (avant) | 22 | Jupe flottante en feuille tubulaire |

| 4 | Couverture de la chaîne | 23 | Bride de boîte d'emballage |

| 5 | Buse à tête fixe | 24 | Emballage |

| 6 | Plaque tubulaire stationnaire | 25 | Anneau de suiveur d'emballage |

| 7 | Tubes | 26 | Anneau de lanterne |

| 8 | Coquille | 27 | Tirants et entretoises |

| 9 | Couverture de coque | 28 | Chicanes transversales ou plaques de support |

| 10 | Bride de coque – Tête stationnaire | 29 | Déflecteur ou plaque d'impact |

| 11 | Bride de coque—Côté arrière | 30 | Déflecteur longitudinal |

| 12 | Buse à coque | 31 | Passer la partition |

| 13 | Bride de couvercle de coque | 32 | Connexion de ventilation |

| 14 | Joint de dilatation | 33 | Connexion de vidange |

| 15 | Feuille tubulaire flottante | 34 | Connexion des instruments |

| 16 | Couvre-tête flottant | 35 | Selle de soutien |

| 17 | Bride à tête flottante | 36 | Oreille de levage |

| 18 | Dispositif de support de tête flottante | 37 | Support de support |

| 19 | Anneau de cisaillement fendu |

Disposition du diamètre et pas du tube

Le diamètre des tubes peut varier de 12,7 mm (0,5 po) à 50,8 mm (2 po), mais 19,05 mm (0,75 po) et 25,4 mm (1 po) sont les tailles les plus courantes. Les tubes sont disposés selon des motifs triangulaires ou carrés dans les plaques tubulaires.

Les dispositions carrées sont nécessaires lorsqu'il est nécessaire d'accéder à la surface du tube pour un nettoyage mécanique. La disposition triangulaire permet d'avoir plus de tubes dans un espace donné. Le pas du tube est la distance centre à centre la plus courte entre les tubes. L'espacement des tubes est donné par le rapport pas du tube/diamètre du tube, qui est normalement de 1,25 ou 1,33. Puisqu'une disposition carrée est utilisée à des fins de nettoyage, un espace minimum de 6,35 mm (0,25 po) est autorisé entre les tubes.

Types de déflecteurs

Des déflecteurs sont installés du côté de la coque pour donner un taux de transfert de chaleur plus élevé en raison de l'augmentation des turbulences et pour soutenir les tubes, réduisant ainsi les risques de dommages dus aux vibrations. Il existe un certain nombre de types de déflecteurs différents qui soutiennent les tubes et favorisent l'écoulement à travers les tubes.

Segmentaire unique (c'est le plus courant),

Double segmentaire (utilisé pour obtenir une vitesse latérale et une chute de pression inférieures),

Disque et beignet.

La distance centre à centre entre les déflecteurs est appelée pas de déflecteur et peut être ajustée pour faire varier la vitesse du flux transversal. En pratique, le pas du déflecteur n'est normalement pas supérieur à une distance égale au diamètre intérieur de la coque ou inférieur à une distance égale à un cinquième du diamètre ou à 50,8 mm (2 pouces), la valeur la plus élevée étant retenue. Afin de permettre au fluide de circuler d'avant en arrière à travers les tubes, une partie du déflecteur est découpée. La hauteur de cette partie est appelée coupe-déflecteur et est mesurée en pourcentage du diamètre de la coque, par exemple 25 pour cent de coupe-déflecteur. La taille du déflecteur (ou de la fenêtre du déflecteur) doit être prise en compte ainsi que le pas du déflecteur. Il est normal de dimensionner la coupe et le pas du déflecteur pour égaliser approximativement les vitesses à travers la fenêtre et en flux transversal, respectivement.

La conception mécanique d'un échangeur de chaleur à calandre et à tubes fournit des informations sur des éléments tels que l'épaisseur de la coque, l'épaisseur de la bride, etc. Celles-ci sont calculées à l'aide d'un code de conception de récipient sous pression tel que le code des chaudières et des récipients sous pression de l'ASME (American Society of Mechanical Engineers). et la norme britannique Master Pressure Vessel Standard, BS 5500. ASME est le code le plus couramment utilisé pour les échangeurs de chaleur et comprend 11 sections. La section VIII (Récipients à pression confinés) du code est la plus applicable aux échangeurs de chaleur, mais les sections II — Matériaux et Section V — Essais non destructifs sont également pertinentes.

ASME et BS5500 sont largement utilisés et acceptés dans le monde entier, mais certains pays insistent pour que leurs propres codes nationaux soient utilisés. Afin d'essayer de simplifier cela, l'Organisation internationale de normalisation tente actuellement d'élaborer un nouveau code internationalement reconnu, mais il faudra probablement un certain temps avant qu'il soit accepté.