Inspección y prueba de accesorios de tuberías

Durante la fabricación se llevan a cabo diversas inspecciones y pruebas en los accesorios de tubería para garantizar la calidad del producto.

Hidroprueba paraAccesorios de tubería

- Prueba hidrostática No se requiere para accesorios de tubería a menos que el comprador lo solicite específicamente

- El código exige que los accesorios sean capaces de soportar la presión requerida por el código de tuberías aplicable.

- La mayoría de los compradores exigen que se utilice una carcasa de tubería probada hidráulicamente para fabricar accesorios.

Prueba de prueba

Prueba de prueba de prueba de Brust

Para calificar el diseño del accesorio de tubería, el fabricante realizó varias pruebas, incluida la prueba de rotura, para garantizar que el diseño cumpla con todos los requisitos de los estándares y códigos. En esta prueba, se sueldan tuberías y accesorios y se prepara un carrete de tubería ficticia. Luego, este carrete de tubería se presuriza para predefinir la presión de prueba de rotura calculada. Si los accesorios resisten la prueba, todos los productos futuros fabricados con ese diseño se considerarán seguros de usar.

Los extremos de las juntas traslapadas están exentos de la prueba de prueba porque se usan con ensamblaje de brida y diseño considerando las clasificaciones de presión y temperatura aplicables.

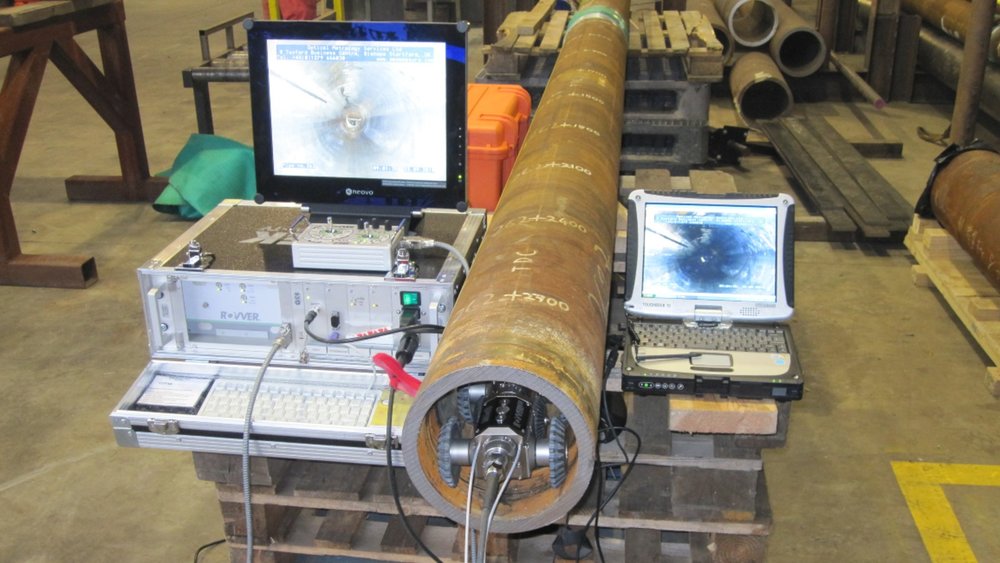

Pruebas no destructivas

Según el tipo de accesorios, se realiza cualquiera de las siguientes pruebas no destructivas en los accesorios terminados para garantizar la solidez del producto.

- Ultrasónico

- Radiografía (Solo para Soldadura)

- Prueba de partículas magnéticas

- Prueba de líquido penetrante

- E identificación positiva del material

Pruebas destructivas

Se realizan Ensayos Destructivos para comprobar la resistencia del cuerpo y la soldadura del producto.

- La prueba de prueba también se conoce como prueba de tipo o prueba de explosión.

- prueba de tracción

- Prueba de impacto/prueba Charpy V-Notch

- Prueba de dureza

Pruebas destructivas

Pruebas metalúrgicas

Se realizan pruebas metalúrgicas en el cuerpo de los accesorios y en la soldadura para confirmar los requisitos estándar.

- Microanálisis o análisis químico de

- Materia prima

- Producto

- Soldar

- Análisis Macro

- Soldar

Pruebas metalúrgicas

Pruebas especiales

- Se realizan pruebas especiales a los accesorios para confirmar su capacidad de resistir ambientes corrosivos. Estas pruebas son

- IGC- Prueba de corrosión intergranular (SS)

- Ferrita (SS)

- HIC: Cracking inducido por hidrógeno

- Y SSC: agrietamiento por corrosión bajo tensión por sulfuro

- Se verifica el tamaño de grano (AS y SS) del material para confirmar la microestructura.

Pruebas especiales

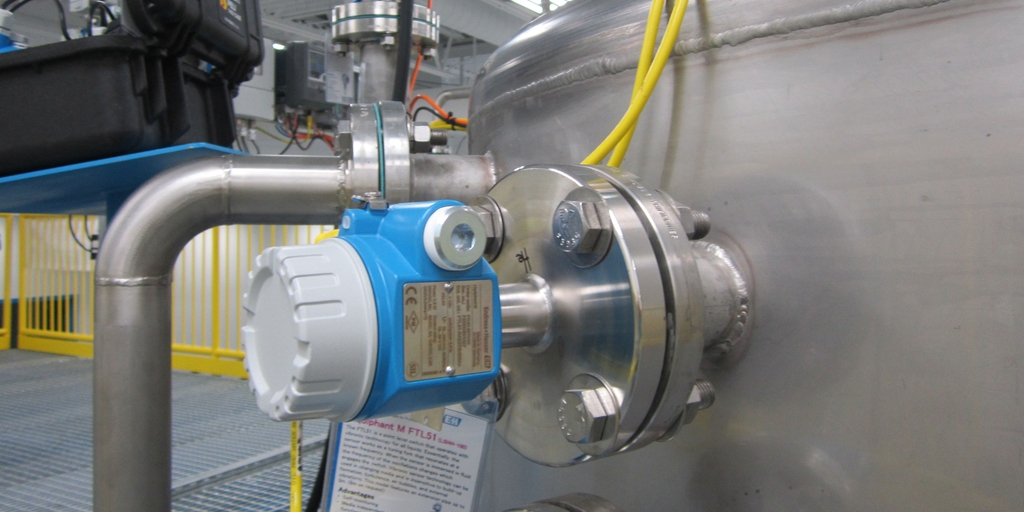

INSPECCIÓN VISUAL

Se realiza una inspección visual de los accesorios para comprobar cualquier imperfección de la superficie. Tanto el cuerpo de los accesorios como la soldadura se verifican para detectar imperfecciones visibles en la superficie, como abolladuras, marcas de matriz, porosidad, socavaduras, etc. Aceptación según la norma aplicable.

Inspección visual

Marcado de accesorios de tubería

Lo siguiente estará marcado en Accesorios

- Logotipo del fabricante

- código de materiales astm

- Grado del material

- Tamaño, para el tamaño en T de la tubería de ramal y de tendido y para el tamaño del reductor de ambos extremos

- Espesor (número de programa) para ambos extremos si están conectados a tuberías de diferente espesor

- Calor No

- Cumplimiento – para accesorios estándar –WP, para accesorios especiales S58, S8, SPLD, etc.

Marcado de accesorios de tubería

Hora de publicación: 14 de junio de 2022