Tubería soldada de acero al carbono

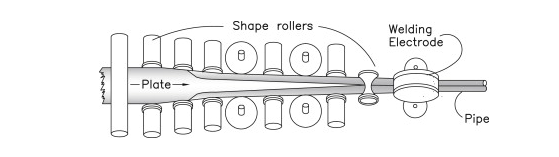

La tubería soldada a tope se forma alimentando una placa de acero caliente a través de moldeadores que la enrollarán hasta darle una forma circular hueca.Apretar con fuerza los dos extremos de la placa producirá una unión o costura fusionada.La Figura 2.2 muestra la placa de acero cuando comienza el proceso de formación de tubería soldada a tope.

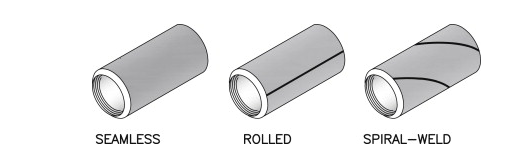

El menos común de los tres métodos es el de la tubería soldada en espiral.La tubería soldada en espiral se forma girando tiras de metal en forma de espiral, similar a un barbero.'s polo, luego soldar donde los bordes se unen entre sí para formar una costura.Este tipo de tubería está restringido a sistemas de tuberías que utilizan bajas presiones debido a sus paredes delgadas.La Figura 2.3 muestra una tubería soldada en espiral tal como aparece antes de soldar.

Cada uno de los tres métodos para producir tuberías tiene sus ventajas y desventajas.La tubería soldada a tope, por ejemplo, se forma a partir de una placa laminada que tiene un espesor de pared más uniforme y se puede inspeccionar para detectar defectos antes de formarla y soldarla.Este método de fabricación es particularmente útil cuando se necesitan paredes delgadas y grandes longitudes.Sin embargo, debido a la costura soldada, siempre existe la posibilidad de que se produzcan defectos que escapen a los numerosos controles de calidad realizados durante el proceso de fabricación.

Como resultado, el Instituto Nacional Estadounidense de Estándares (ANSI) desarrolló pautas estrictas para la fabricación de tuberías.El Código de tuberías de presión B31 se redactó para regular la fabricación de tuberías.En particular, el código B31.1.0 asigna un factor de resistencia del 85% para tubos laminados, del 60% para tubos soldados en espiral y del 100% de eficiencia para tubos sin costura.

Generalmente se obtienen espesores de pared más amplios mediante el método sin costuras.Sin embargo, para los muchos usos de tuberías a baja presión, el método de soldadura continua es el más económico.Los tubos sin costura se producen en longitudes aleatorias simples y dobles.Las longitudes aleatorias individuales varían de 16′-0″a 20′-0″.Tuberías 2″y a continuación se encuentran en longitudes dobles aleatorias que miden desde 35′-0″a 40′-0″.

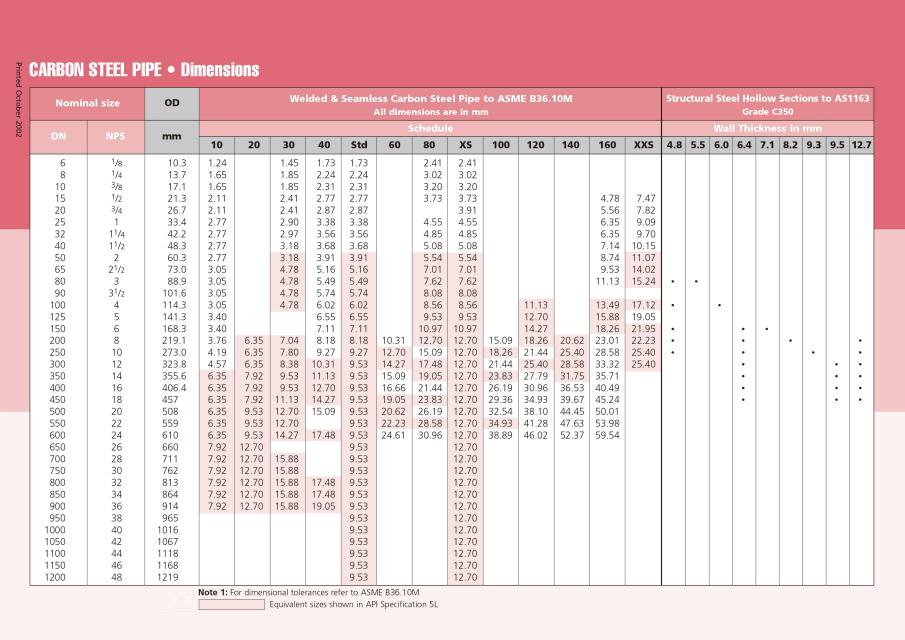

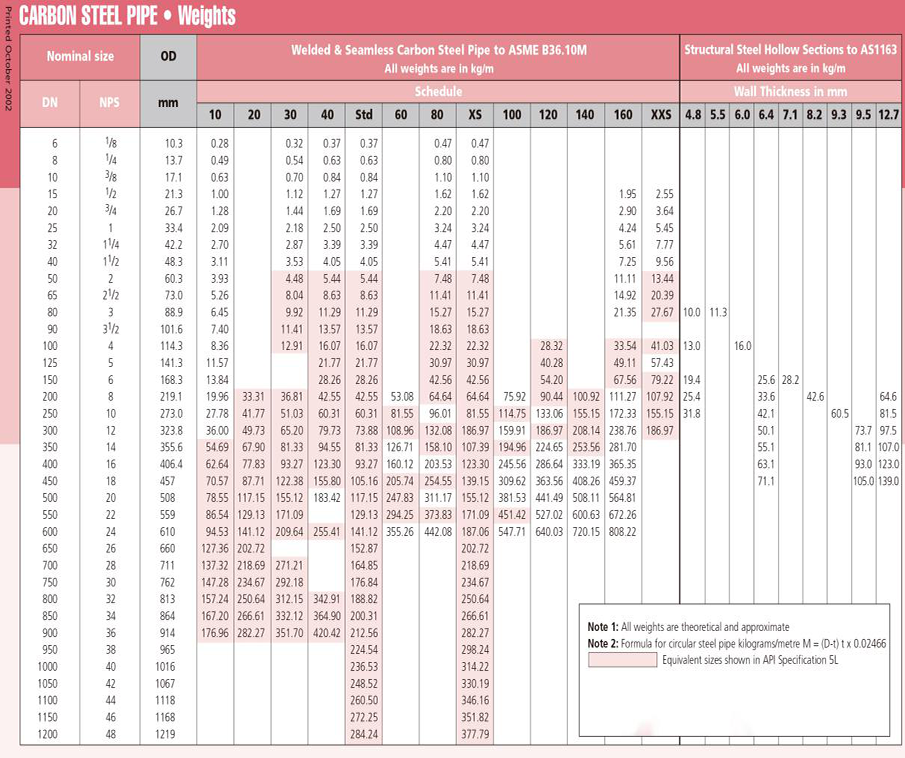

Dimensiones y pesos de tubos soldados y sin costura de acero al carbono

| Tuberías, accesorios y bridas de carbono | |

| Forma | Soldados (ERW) y sin costura |

| Solicitud | Fluido, Estructural |

| Rango de tamaño | DN15-DN600 |

| Los grados | 250, 350 |

| Espesor de pared | Peso estándar, XS |

| Tipo de accesorios | Soldadura a tope, atornillada y encajada, bridas, accesorios negros y galvanizados según EN10241 (BS 1740) |

| Forma de los accesorios | Codos, Tes, Reductores, Tapas, Extremos cortos, Bridas (ANSI, Tabla E, D y H) |

| Procesando | corte a medida, |

Hoja de especificaciones para tubería soldada recta.

| Especificación (mm) | OD (diámetro exterior) | espesor de pared | peso | |

| 1/2 pulgada | 21.25 | 2,75 | 1.26 | |

| 3/4 de pulgada | 26,75 | 2,75 | 1,63 | |

| 1 pulgada | 33.3 | 3.25 | 2.42 | |

| 11/4 pulgada | 42.25 | 3.25 | 3.13 | |

| 11/2 pulgada | 48 | 3.5 | 3.84 | |

| 2 pulgadas | 60 | 3.5 | 4,88 | |

| 21/2 pulgada | 75,5 | 3.75 | 6.64 | |

| 3 pulgadas | 88,5 | 4.0 | 8.34 | |

| 4 pulgadas | 114 | 4.0 | 10,85 | |

| 5 pulgadas | 140 | 4.5 | 15.04 | |

| 6 pulgadas | 165 | 4.5 | 17,81 | |

| 8 pulgadas | 219 | 6 | 31,52 | |

Tabla de especificaciones de tubería soldada en espiral plegada.

| especificación | espesor de pared | El peso por metro | Valor de presión de agua estándar nacional | Valor nominal de la presión del agua | especificación | espesor de pared | El peso por metro | Valor de presión de agua estándar nacional | Valor nominal de la presión del agua |

| 219 | 6 | 32.02 | 9.7 | 7.7 | 720 | 6 | 106.15 | 3 | 2.3 |

| 7 | 37.1 | 11.3 | 9 | 7 | 123,59 | 3.5 | 2.7 | ||

| 8 | 42.13 | 12.9 | 10.3 | 8 | 140,97 | 4 | 3.1 | ||

| 273 | 6 | 40.01 | 7.7 | 6.2 | 9 | 158,31 | 4.5 | 3.5 | |

| 7 | 46,42 | 9 | 7.2 | 10 | 175,6 | 5 | 3.9 | ||

| 8 | 52,78 | 10.3 | 8.3 | 12 | 210.02 | 6 | 4.7 | ||

| 325 | 6 | 47,7 | 6.5 | 5.2 | 820 | 7 | 140,85 | 3.1 | 2.4 |

| 7 | 55,4 | 7.6 | 6.1 | 8 | 160,7 | 3.5 | 2.7 | ||

| 8 | 63.04 | 8.7 | 6.9 | 9 | 180,5 | 4 | 3.1 | ||

| 377 | 6 | 55,4 | 5.7 | 4.5 | 10 | 200.26 | 4.4 | 3.4 | |

| 7 | 64,37 | 6.7 | 5.2 | 11 | 219,96 | 4.8 | 3.8 | ||

| 8 | 73.3 | 7.6 | 6 | 12 | 239,62 | 5.3 | 4.1 | ||

| 9 | 82.18 | 8.6 | 6.8 | 920 | 8 | 180.43 | 3.1 | 2.5 | |

| 10 | 91.01 | - | 7.5 | 9 | 202.7 | 3.5 | 2.8 | ||

| 426 | 6 | 62,25 | 5.1 | 4 | 10 | 224,92 | 3.9 | 3.1 | |

| 7 | 72,83 | 5.9 | 4.6 | 11 | 247,22 | 4.3 | 3.4 | ||

| 8 | 82,97 | 6.8 | 5.3 | 12 | 269.21 | 4.7 | 3.7 | ||

| 9 | 93.05 | 7.6 | 6 | 1020 | 8 | 200.16 | 2.8 | 2.2 | |

| 10 | 103.09 | 8.5 | 6.7 | 9 | 224,89 | 3.2 | 2.5 | ||

| 478 | 6 | 70,34 | 4.5 | 3.5 | 10 | 249,58 | 3.5 | 2.8 | |

| 7 | 81,81 | 5.3 | 4.1 | 11 | 274,22 | 3.9 | 3 | ||

| 8 | 93.23 | 6 | 4.7 | 12 | 298,81 | 4.2 | 3.3 | ||

| 9 | 104,6 | 6.8 | 5.3 | 1220 | 8 | 239,62 | - | 1.8 | |

| 10 | 115,92 | 7.5 | 5.9 | 10 | 298,9 | 3 | 2.3 | ||

| 529 | 6 | 77,89 | 4.1 | 3.2 | 11 | 328,47 | 3.2 | 2.5 | |

| 7 | 90,61 | 4.8 | 3.7 | 12 | 357,99 | 3.5 | 2.8 | ||

| 8 | 103.29 | 5.4 | 4.3 | 13 | 387,46 | 3.8 | 3 | ||

| 9 | 115,92 | 6.1 | 4.8 | 1420 | 10 | 348.23 | 2.8 | 2 | |

| 10 | 128,49 | 6.8 | 5.3 | 14 | 417.18 | 3.2 | 2.4 | ||

| 630 | 6 | 92,83 | 3.4 | 2.6 | 1620 | 12 | 476.37 | 2.9 | 2.1 |

| 7 | 108.05 | 4 | 3.1 | 14 | 554,99 | 3.2 | 2.4 | ||

| 8 | 123,22 | 4.6 | 3.6 | 1820 | 14 | 627.04 | 3.3 | 2.2 | |

| 9 | 138,33 | 5.1 | 4 | 2020 | 14 | 693.09 | - | 2 | |

| 10 | 153,4 | 5.7 | 4.5 | 2220 | 14 | 762.15 | - | 1.8 |

Ligeramente aceitado, Galvanizado en caliente, Electro

galvanizado, negro, desnudo, revestimiento de barniz/aceite antioxidante,

Recubrimientos protectores