Intercambiador de calor

¿Qué son los intercambiadores de calor?

El término "intercambiador de calor" se utiliza para describir un dispositivo que facilita la transferencia de calor de un fluido a otro sin mezclar los dos. Consta de dos canales o caminos distintos, uno para el fluido caliente y otro para el fluido frío, que permanecen separados mientras intercambian calor. La función principal de un intercambiador de calor es mejorar la eficiencia energética mediante la utilización del calor residual, la conservación de recursos y la reducción de los costos operativos.

Tipos comunes de intercambiadores de calor

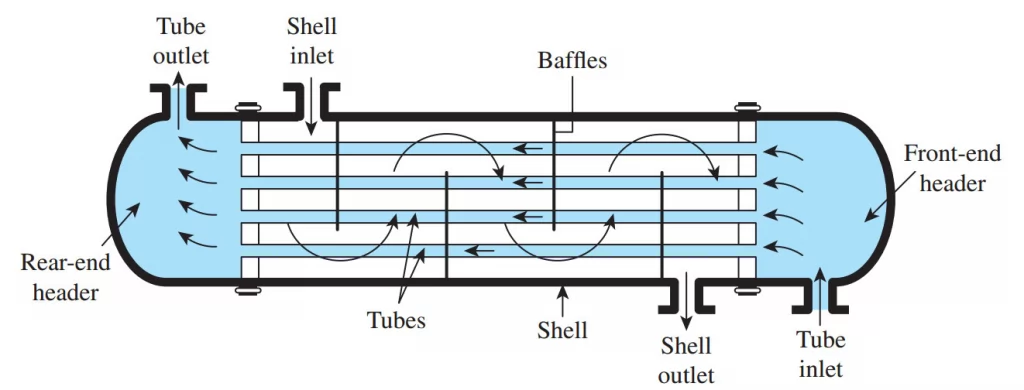

Intercambiadores de calor de carcasa y tubos:Estos son los tipos más comunes de intercambiadores de calor utilizados en sistemas HVAC comerciales. Consisten en una serie de tubos encerrados en una carcasa. El fluido caliente fluye a través de los tubos mientras que el fluido frío hace circular los tubos dentro de la carcasa, lo que permite un intercambio de calor eficiente.

Intercambiadores de calor de placas:Los intercambiadores de calor de placas utilizan una pila de placas de metal con áreas elevadas y deprimidas que se alternan. Los fluidos fríos y calientes fluyen a través de canales separados creados por los espacios entre las placas, maximizando la transferencia de calor debido a la gran superficie.

Intercambiadores de calor aire-aire:También conocidos como unidades de recuperación de calor, estos intercambiadores de calor transfieren calor entre las corrientes de aire de extracción y suministro. Eliminan el calor del aire viciado y lo transfieren al aire fresco, reduciendo el consumo de energía al preacondicionar el aire entrante.

¿Cuál es el uso industrial del intercambiador de calor de carcasa y tubos?

El uso industrial de intercambiadores de calor de carcasa y tubos, utilizados en los campos químico, alimentario, de petróleo y gas, entre otros, está muy extendido. Se emplean comúnmente en diversas industrias para transferir calor entre dos fluidos sin contacto directo. Algunas de las aplicaciones industriales clave de los intercambiadores de calor de carcasa y tubos incluyen:

Procesos de calefacción y refrigeración en plantas químicas.

Tareas de condensación y evaporación en refinerías.

Sistemas de recuperación de calor en instalaciones de generación de energía.

Sistemas HVAC en edificios comerciales y residenciales.

Sistemas de refrigeración en plantas procesadoras de alimentos.

Gestión térmica en instalaciones de producción de petróleo y gas.

En general, los intercambiadores de calor de carcasa y tubos desempeñan un papel crucial a la hora de optimizar la eficiencia térmica y mantener el control de la temperatura en una amplia gama de procesos industriales.

¿Cuántos tipos de intercambiadores de calor de carcasa y tubos?

Básicamente, existen tres tipos principales de intercambiadores de calor de carcasa y tubos que se utilizan habitualmente:

1. Intercambiador de láminas de tubos fijos (cabeceras traseras tipo L, M y N)

En este diseño, la placa tubular está soldada a la carcasa, lo que da como resultado una construcción sencilla y económica. Si bien los orificios de los tubos se pueden limpiar mecánica o químicamente, las superficies exteriores de los tubos son generalmente inaccesibles excepto para la limpieza química. Los fuelles de expansión pueden ser necesarios para adaptarse a grandes diferencias de temperatura entre los materiales de la carcasa y del tubo, pero pueden ser una fuente de debilidad y fallas.

2. Intercambiadores de tubos en U

En un intercambiador de tubo en U, los tipos de cabezal frontal pueden variar y el cabezal trasero suele ser de tipo M. Los tubos en U permiten una expansión térmica ilimitada y el haz de tubos se puede retirar para limpiarlo. Sin embargo, la limpieza interna de los tubos por medios mecánicos es difícil, lo que hace que este tipo sea adecuado sólo para aplicaciones en las que los fluidos del lado del tubo están limpios.

3. Intercambiador de cabezal flotante (colectores traseros tipo P, S, T y W)

En este tipo de intercambiador, la placa de tubos en el extremo posterior del colector no está soldada a la carcasa, sino que se le permite moverse o flotar. La placa tubular en el extremo frontal del cabezal tiene un diámetro mayor que la carcasa y está sellada de manera similar al diseño de placa tubular fija.

Se puede acomodar la expansión térmica y el haz de tubos se puede retirar para su limpieza. El cabezal trasero tipo S es la opción más popular para el cabezal trasero. Los intercambiadores de cabeza flotante son adecuados para altas temperaturas y presiones, pero generalmente son más caros en comparación con los intercambiadores de placas de tubos fijos.

Como proveedor profesional de tuberías, Hnssd.com puede proporcionar intercambiadores de calor personalizados. Si necesita más información sobre nuestros productos, le rogamos que se ponga en contacto con nosotros:sales@hnssd.com

Los componentes de un intercambiador de calor de carcasa y tubos se pueden dividir en las siguientes partes:

1. Concha

La carcasa es la parte más exterior del intercambiador de calor que sostiene el haz de tubos. Suele ser un recipiente cilíndrico construido con acero u otras sustancias apropiadas.

2. Tubos o haz de tubos

Una colección de tubos paralelos que se extienden a lo largo de la carcasa forma el haz de tubos. Dependiendo del uso específico, los tubos pueden estar compuestos de diferentes materiales, como acero inoxidable, cobre o titanio. El diámetro y el espesor de los tubos también son parámetros de diseño importantes.

3. Placas tubulares

Las láminas tubulares son láminas resistentes que actúan como una barrera entre el haz de tubos y la carcasa. Por lo general, se construyen con acero y están fusionados a la carcasa para garantizar un cierre firme y sin fugas. Los tubos se insertan a través de orificios en las placas de tubos y se expanden o se sueldan en su posición.

4. Deflectores

Los deflectores son placas o varillas que se colocan dentro de la carcasa para regular el movimiento del fluido alrededor del haz de tubos. Estos pueden tener una orientación longitudinal o transversal y están destinados a mejorar la eficacia de la transferencia de calor.

5. Boquillas de entrada y salida

Las boquillas de entrada y salida sirven como puntos de entrada y salida de fluidos en el intercambiador de calor. Estas conexiones generalmente se colocan en extremos opuestos de la carcasa y se unen a los tubos y la carcasa mediante bridas u otro tipo de accesorios.

6. Juntas de expansión

Las juntas de expansión son conectores flexibles que se adaptan a la expansión y contracción térmica del haz de tubos. Estas juntas, normalmente situadas en la entrada y salida del intercambiador de calor, se construyen con fuelles metálicos u otros materiales flexibles.

7. Estructuras de soporte

Las estructuras de soporte mantienen los intercambiadores de calor en su posición, asegurando una base estable. Las estructuras de soporte pueden ser temporales o permanentes y pueden estar hechas de acero u otros materiales.

Terminología geométrica de carcasa y tubos

| 1 | Cabezal estacionario (frontal): canal | 20 | Brida de respaldo deslizable |

| 2 | Cabezal estacionario (delantero): capó | 21 | Falda de lámina tubular flotante |

| 3 | Brida de cabeza estacionaria (frontal) | 22 | Falda de lámina tubular flotante |

| 4 | Portada del canal | 23 | Brida de la caja de embalaje |

| 5 | Boquilla de cabezal estacionario | 24 | Embalaje |

| 6 | Placa tubular estacionaria | 25 | Anillo seguidor de embalaje |

| 7 | tubos | 26 | Anillo de linterna |

| 8 | Caparazón | 27 | Tirantes y espaciadores |

| 9 | Cubierta de concha | 28 | Deflectores Transversales o Placas de Soporte |

| 10 | Brida de carcasa: cabecera estacionaria | 29 | Deflector o placa de impacto |

| 11 | Brida de carcasa: extremo posterior de la cabeza | 30 | Deflector longitudinal |

| 12 | Boquilla de concha | 31 | Pasar partición |

| 13 | Brida de cubierta de carcasa | 32 | Conexión de ventilación |

| 14 | Junta de expansión | 33 | Conexión de drenaje |

| 15 | Hoja de tubo flotante | 34 | Conexión del instrumento |

| 16 | Cubierta de cabeza flotante | 35 | Sillín de apoyo |

| 17 | Brida de cabeza flotante | 36 | Oreja de elevación |

| 18 | Dispositivo de respaldo de cabeza flotante | 37 | Soporte de soporte |

| 19 | Anillo de corte partido |

Disposición y paso del diámetro del tubo.

Los tubos pueden tener un diámetro de 12,7 mm (0,5 pulgadas) a 50,8 mm (2 pulgadas), pero 19,05 mm (0,75 pulgadas) y 25,4 mm (1 pulgada) son los tamaños más comunes. Los tubos están dispuestos en patrones triangulares o cuadrados en las placas de tubos.

Se requieren diseños cuadrados donde es necesario llegar a la superficie del tubo para la limpieza mecánica. La disposición triangular permite más tubos en un espacio determinado. El paso de tubo es la distancia más corta de centro a centro entre tubos. La separación de los tubos viene dada por la relación paso del tubo/diámetro del tubo, que normalmente es 1,25 o 1,33. Dado que se utiliza un diseño cuadrado para fines de limpieza, se permite un espacio mínimo de 6,35 mm (0,25 pulgadas) entre los tubos.

Tipos de deflectores

Se instalan deflectores en el lado de la carcasa para brindar una mayor tasa de transferencia de calor debido al aumento de la turbulencia y para soportar los tubos, reduciendo así la posibilidad de daños debido a la vibración. Hay varios tipos diferentes de deflectores que sostienen los tubos y promueven el flujo a través de los tubos.

Segmental único (este es el más común),

Doble segmentario (esto se utiliza para obtener una menor velocidad lateral y caída de presión),

Disco y Donut.

La distancia de centro a centro entre deflectores se llama paso de deflector y se puede ajustar para variar la velocidad del flujo transversal. En la práctica, el paso del deflector normalmente no es mayor que una distancia igual al diámetro interior de la carcasa o menor que una distancia igual a un quinto del diámetro o 50,8 mm (2 pulgadas), lo que sea mayor. Para permitir que el fluido fluya hacia adelante y hacia atrás a través de los tubos, se corta parte del deflector. La altura de esta parte se denomina corte deflector y se mide como porcentaje del diámetro de la carcasa, por ejemplo, 25 por ciento de corte deflector. Es necesario considerar el tamaño del corte del deflector (o ventana del deflector) junto con la inclinación del deflector. Es normal dimensionar el corte y el paso del deflector para igualar aproximadamente las velocidades a través de la ventana y en flujo cruzado, respectivamente.

El diseño mecánico de un intercambiador de calor de carcasa y tubos proporciona información sobre elementos como el espesor de la carcasa, el espesor de la brida, etc. Estos se calculan utilizando un código de diseño de recipientes a presión, como el código de calderas y recipientes a presión de ASME (Sociedad Estadounidense de Ingenieros Mecánicos). y la norma británica maestra para recipientes a presión, BS 5500. ASME es el código más utilizado para intercambiadores de calor y consta de 11 secciones. La Sección VIII (Recipientes a presión confinados) del código es la más aplicable a los intercambiadores de calor, pero las Secciones II—Materiales y la Sección V—Ensayos no destructivos también son relevantes.

Tanto ASME como BS5500 se utilizan y aceptan ampliamente en todo el mundo, pero algunos países insisten en que se utilicen sus propios códigos nacionales. Para intentar simplificar esto, la Organización Internacional de Normalización está intentando desarrollar un nuevo código reconocido internacionalmente, pero es probable que pase algún tiempo antes de que sea aceptado.