Permutador de calor

O que são trocadores de calor?

O termo “trocador de calor” é usado para descrever um dispositivo que facilita a transferência de calor de um fluido para outro sem misturar os dois. Compreende dois canais ou caminhos distintos, um para o fluido quente e outro para o fluido frio, que permanecem separados durante a troca de calor. A principal função de um trocador de calor é aumentar a eficiência energética, utilizando o calor residual, conservando recursos e reduzindo custos operacionais.

Tipos comuns de trocadores de calor

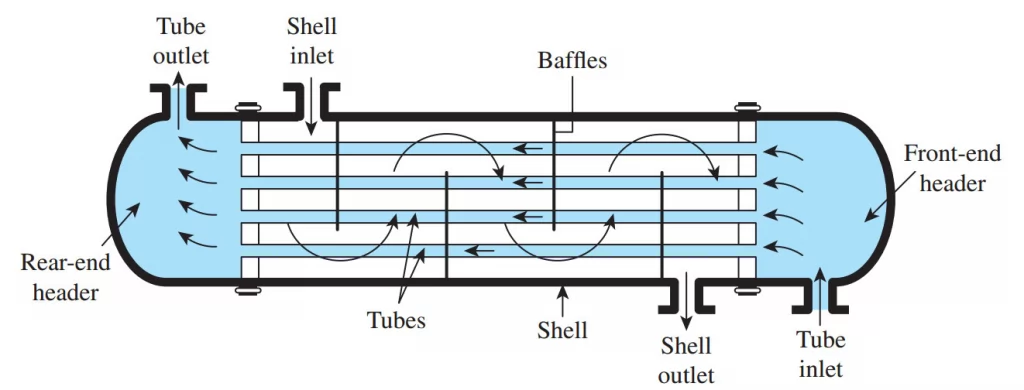

Trocadores de calor de casco e tubos:Estes são os tipos mais comuns de trocadores de calor usados em sistemas HVAC comerciais. Eles consistem em uma série de tubos encerrados em uma concha. O fluido quente flui através dos tubos enquanto o fluido frio circula pelos tubos dentro da carcaça, permitindo uma troca de calor eficiente.

Trocadores de calor de placas:Os trocadores de calor de placas usam uma pilha de placas de metal com áreas elevadas e deprimidas alternadas. Os fluidos quentes e frios fluem através de canais separados criados pelos espaços entre as placas, maximizando a transferência de calor devido à grande área superficial.

Trocadores de calor ar-ar:Também conhecidos como unidades de recuperação de calor, esses trocadores de calor transferem calor entre as correntes de ar de extração e de alimentação. Eles removem o calor do ar viciado e o transferem para o ar fresco, reduzindo o consumo de energia ao pré-condicionador o ar que entra.

Qual é o uso industrial do trocador de calor de casco e tubo?

O uso industrial de trocadores de calor de casco e tubos, utilizados nas áreas química, alimentícia, de petróleo e gás e outras áreas, é generalizado. Eles são comumente empregados em diversas indústrias para transferir calor entre dois fluidos sem contato direto. Algumas das principais aplicações industriais de trocadores de calor de casco e tubos incluem:

Processos de aquecimento e resfriamento em fábricas de produtos químicos

Deveres de condensação e evaporação em refinarias

Sistemas de recuperação de calor em instalações de geração de energia

Sistemas HVAC em edifícios comerciais e residenciais

Sistemas de refrigeração em fábricas de processamento de alimentos

Gestão térmica em instalações de produção de petróleo e gás

No geral, os trocadores de calor de casco e tubos desempenham um papel crucial na otimização da eficiência térmica e na manutenção do controle de temperatura em uma ampla gama de processos industriais.

Quantos tipos de trocador de calor de casco e tubo?

Essencialmente, existem três tipos principais de trocadores de calor de casco e tubos que são comumente usados:

1. Trocador de chapa de tubo fixo (cabeçalhos traseiros tipo L, M e N)

Neste projeto, a chapa tubular é soldada à carcaça, resultando em uma construção simples e econômica. Embora os furos dos tubos possam ser limpos mecanicamente ou quimicamente, as superfícies externas dos tubos são geralmente inacessíveis, exceto para limpeza química. Os foles de expansão podem ser necessários para acomodar grandes diferenças de temperatura entre os materiais do casco e do tubo, mas podem ser uma fonte de fraqueza e falha.

2. Trocadores de tubo em U

Em um trocador U-Tube, os tipos de coletor frontal podem variar, e o coletor traseiro é normalmente um tipo M. Os tubos em U permitem expansão térmica ilimitada e o feixe de tubos pode ser removido para limpeza. Contudo, a limpeza interna dos tubos por meios mecânicos é difícil, tornando este tipo adequado apenas para aplicações onde os fluidos laterais do tubo estão limpos.

3. Trocador de cabeçote flutuante (coordenadores traseiros tipo P, S, T e W)

Neste tipo de trocador, o espelho na extremidade traseira do coletor não é soldado ao casco, mas pode se mover ou flutuar. O espelho na extremidade frontal do coletor tem um diâmetro maior que o invólucro e é vedado de forma semelhante ao design do espelho fixo.

A expansão térmica pode ser acomodada e o feixe de tubos pode ser removido para limpeza. A cabeça traseira tipo S é a escolha mais popular para a cabeça traseira. Os trocadores de cabeçote flutuante são adequados para altas temperaturas e pressões, mas geralmente são mais caros em comparação aos trocadores de tubos fixos.

Como fornecedor profissional de tubos, a Hnssd.com pode fornecer trocadores de calor personalizados. Caso necessite de mais informações sobre nossos produtos, solicitamos que entre em contato conosco:sales@hnssd.com

Os componentes de um trocador de calor de casco e tubo podem ser divididos nas seguintes partes:

1. Concha

O invólucro é a parte mais externa do trocador de calor que contém o feixe de tubos. Geralmente é um recipiente cilíndrico construído em aço ou outras substâncias apropriadas.

2. Tubos ou pacote de tubos

Uma coleção de tubos paralelos que correm ao longo do comprimento do invólucro constitui o feixe de tubos. Dependendo do uso específico, os tubos podem ser compostos de diversos materiais, como aço inoxidável, cobre ou titânio. O diâmetro e a espessura dos tubos também são parâmetros importantes de projeto.

3. Folhas de tubo

As placas tubulares são folhas resistentes que atuam como uma barreira entre o feixe de tubos e o invólucro. Eles são comumente construídos em aço e fundidos ao invólucro para garantir um fechamento firme e sem vazamentos. Os tubos são inseridos através de orifícios nas placas do tubo e são expandidos ou soldados na posição.

4. Defletores

Defletores são placas ou hastes colocadas dentro da carcaça para regular o movimento do fluido ao redor do feixe de tubos. Estes podem ter orientação longitudinal ou transversal e destinam-se a aumentar a eficácia da transferência de calor.

5. Bicos de entrada e saída

Os bocais de entrada e saída servem como pontos de entrada e saída de fluidos no trocador de calor. Essas conexões geralmente são colocadas em extremidades opostas do casco e são fixadas aos tubos e ao casco por meio de flanges ou outros tipos de acessórios.

6. Juntas de Expansão

As juntas de expansão são conectores flexíveis que acomodam a expansão e contração térmica do feixe tubular. Geralmente situadas na entrada e na saída do trocador de calor, essas juntas são construídas com foles metálicos ou outros materiais flexíveis.

7. Estruturas de Apoio

As estruturas de suporte mantêm os trocadores de calor em posição, garantindo uma base estável. As estruturas de suporte podem ser temporárias ou permanentes e podem ser feitas de aço ou outros materiais.

Terminologia geométrica de casca e tubo

| 1 | Cabeça Estacionária (Frente)—Canal | 20 | Flange de apoio deslizante |

| 2 | Cabeça Estacionária (Frente) — Capô | 21 | Saia de tubo flutuante |

| 3 | Flange de cabeça estacionária (dianteira) | 22 | Saia de tubo flutuante |

| 4 | Capa do canal | 23 | Flange da caixa de embalagem |

| 5 | Bocal principal estacionário | 24 | Embalagem |

| 6 | Folha de tubo estacionária | 25 | Anel seguidor de embalagem |

| 7 | Tubos | 26 | Anel Lanterna |

| 8 | Concha | 27 | Tirantes e espaçadores |

| 9 | Capa de concha | 28 | Defletores transversais ou placas de suporte |

| 10 | Flange Shell - Extremidade Principal Estacionária | 29 | Defletor ou placa de impacto |

| 11 | Flange da carcaça - extremidade traseira da cabeça | 30 | Defletor Longitudinal |

| 12 | Bocal de Concha | 31 | Passar partição |

| 13 | Flange da tampa do invólucro | 32 | Conexão de ventilação |

| 14 | Junta de Expansão | 33 | Conexão de drenagem |

| 15 | Folha de tubo flutuante | 34 | Conexão do instrumento |

| 16 | Capa de cabeça flutuante | 35 | Sela de suporte |

| 17 | Flange de cabeça flutuante | 36 | Alça de elevação |

| 18 | Dispositivo de apoio de cabeça flutuante | 37 | Suporte de suporte |

| 19 | Anel de cisalhamento dividido |

Layout e passo do diâmetro do tubo

Os tubos podem variar em diâmetro de 12,7 mm (0,5 pol.) a 50,8 mm (2 pol.), mas 19,05 mm (0,75 pol.) e 25,4 mm (1 pol.) são os tamanhos mais comuns. Os tubos são dispostos em padrões triangulares ou quadrados nas folhas dos tubos.

Os layouts quadrados são necessários onde é necessário chegar à superfície do tubo para limpeza mecânica. A disposição triangular permite mais tubos num determinado espaço. O passo do tubo é a distância mais curta de centro a centro entre os tubos. O espaçamento entre tubos é dado pela relação passo/diâmetro do tubo, que normalmente é 1,25 ou 1,33. Como é utilizado um layout quadrado para fins de limpeza, é permitido um espaço mínimo de 6,35 mm (0,25 pol.) entre os tubos.

Tipos de defletores

Os defletores são instalados no lado do casco para proporcionar uma maior taxa de transferência de calor devido ao aumento da turbulência e para apoiar os tubos, reduzindo assim a chance de danos devido à vibração. Existem vários tipos diferentes de defletores, que suportam os tubos e promovem o fluxo através dos tubos.

Segmental Único (este é o mais comum),

Duplo Segmental (isso é usado para obter menor velocidade lateral e queda de pressão),

Disco e Donut.

A distância centro a centro entre os defletores é chamada de passo do defletor e pode ser ajustada para variar a velocidade do fluxo cruzado. Na prática, o passo do defletor normalmente não é maior do que uma distância igual ao diâmetro interno da carcaça ou mais próximo do que uma distância igual a um quinto do diâmetro ou 50,8 mm (2 pol.), o que for maior. Para permitir que o fluido flua para frente e para trás através dos tubos, parte do defletor é cortada. A altura desta peça é chamada de corte do defletor e é medida como uma porcentagem do diâmetro do casco, por exemplo, 25% do corte do defletor. O tamanho do corte do defletor (ou janela do defletor) precisa ser considerado juntamente com a distância do defletor. É normal dimensionar o corte do defletor e o passo do defletor para equalizar aproximadamente as velocidades através da janela e no fluxo cruzado, respectivamente.

O projeto mecânico de um trocador de calor de casco e tubo fornece informações sobre itens como espessura do casco, espessura do flange, etc. Eles são calculados usando um código de projeto de vaso de pressão, como o código de caldeira e vaso de pressão da ASME (Sociedade Americana de Engenheiros Mecânicos) e o British Master Pressure Vessel Standard, BS 5500. ASME é o código mais comumente usado para trocadores de calor e está dividido em 11 seções. A Seção VIII (Vasos de Pressão Confinados) do código é a mais aplicável a trocadores de calor, mas as Seções II – Materiais e Seção V – Testes Não Destrutivos também são relevantes.

Tanto a ASME como a BS5500 são amplamente utilizadas e aceites em todo o mundo, mas alguns países insistem que sejam utilizados os seus próprios códigos nacionais. Para tentar simplificar isto, a Organização Internacional de Normalização está agora a tentar desenvolver um novo código reconhecido internacionalmente, mas é provável que demore algum tempo até que este seja aceite.