Warmtewisselaar

Wat zijn warmtewisselaars?

De term “warmtewisselaar” wordt gebruikt om een apparaat te beschrijven dat de overdracht van warmte van de ene vloeistof naar de andere vergemakkelijkt zonder de twee te mengen. Het bestaat uit twee afzonderlijke kanalen of paden, één voor de hete vloeistof en één voor de koude vloeistof, die gescheiden blijven terwijl ze warmte uitwisselen. De primaire functie van een warmtewisselaar is het verbeteren van de energie-efficiëntie door gebruik te maken van restwarmte, hulpbronnen te besparen en de operationele kosten te verlagen.

Veel voorkomende soorten warmtewisselaars

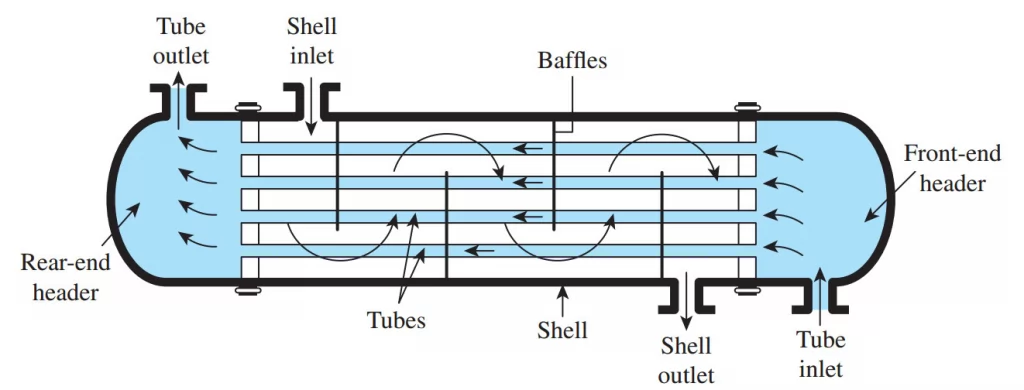

Shell-en-buis-warmtewisselaars:Dit zijn de meest voorkomende typen warmtewisselaars die worden gebruikt in commerciële HVAC-systemen. Ze bestaan uit een reeks buizen die in een schaal zijn ingesloten. De hete vloeistof stroomt door de buizen, terwijl de koude vloeistof door de buizen in de schaal circuleert, waardoor een efficiënte warmte-uitwisseling mogelijk is.

Platenwarmtewisselaars:Platenwarmtewisselaars gebruiken een stapel metalen platen met afwisselend verhoogde en verlaagde gebieden. De warme en koude vloeistoffen stromen door afzonderlijke kanalen die worden gecreëerd door de openingen tussen de platen, waardoor de warmteoverdracht wordt gemaximaliseerd vanwege het grote oppervlak.

Lucht-lucht warmtewisselaars:Deze warmtewisselaars, ook wel warmteterugwinningsunits genoemd, dragen warmte over tussen de afvoer- en toevoerluchtstromen. Ze halen warmte uit muffe lucht en brengen deze over naar frisse lucht, waardoor het energieverbruik wordt verminderd door de binnenkomende lucht voor te conditioneren.

Wat is het industriële gebruik van shell-and-tube-warmtewisselaars?

Het industriële gebruik van shell-and-tube-warmtewisselaars, die worden gebruikt in de chemische, voedsel-, olie- en gassector en andere gebieden, is wijdverbreid. Ze worden vaak in verschillende industrieën gebruikt voor het overbrengen van warmte tussen twee vloeistoffen zonder direct contact. Enkele van de belangrijkste industriële toepassingen van shell-and-tube-warmtewisselaars zijn:

Verwarmings- en koelprocessen in chemische fabrieken

Condensatie- en verdampingstaken in raffinaderijen

Warmteterugwinningssystemen in energieopwekkingsinstallaties

HVAC-systemen in commerciële en residentiële gebouwen

Koelsystemen in voedselverwerkingsfabrieken

Thermisch beheer in olie- en gasproductiefaciliteiten

Over het geheel genomen spelen shell-and-tube-warmtewisselaars een cruciale rol bij het optimaliseren van de thermische efficiëntie en het handhaven van temperatuurcontrole in een breed scala aan industriële processen.

Hoeveel soorten shell-and-tube-warmtewisselaars?

In wezen zijn er drie hoofdtypen shell-and-tube-warmtewisselaars die vaak worden gebruikt:

1. Vaste buizenplatenwisselaar (achterste headers van het L-, M- en N-type)

Bij dit ontwerp is de buisplaat aan de schaal gelast, wat resulteert in een eenvoudige en economische constructie. Hoewel de buisboringen mechanisch of chemisch kunnen worden gereinigd, zijn de buitenoppervlakken van de buizen over het algemeen ontoegankelijk, behalve voor chemische reiniging. Expansiebalgen kunnen nodig zijn om grote temperatuurverschillen tussen de schaal- en buismaterialen op te vangen, maar ze kunnen een bron van zwakte en falen zijn.

2. U-buiswisselaars

In een U-buiswisselaar kunnen de typen voorste header variëren, en de achterste header is doorgaans een M-type. U-buizen zorgen voor onbeperkte thermische uitzetting en de buizenbundel kan worden verwijderd voor reiniging. Het inwendig reinigen van de buizen met mechanische middelen is echter moeilijk, waardoor dit type alleen geschikt is voor toepassingen waarbij de vloeistoffen aan de buiszijde schoon zijn.

3. Wisselaar met zwevende kop (achterkoppen van het P-, S-, T- en W-type)

Bij dit type warmtewisselaar wordt de buizenplaat aan het achterste kopuiteinde niet aan de schaal gelast, maar kan deze bewegen of zweven. De buizenplaat aan het voorste kopeinde heeft een grotere diameter dan de schaal en is op dezelfde manier afgedicht als het ontwerp van de vaste buizenplaat.

Er kan thermische uitzetting worden opgevangen en de buizenbundel kan worden verwijderd voor reiniging. De S-Type achterkop is de meest populaire keuze voor de achterkop. Drijvende-kopwisselaars zijn geschikt voor hoge temperaturen en drukken, maar zijn over het algemeen duurder in vergelijking met vaste buizenwisselaars.

Als professionele buizenleverancier kan Hnssd.com op maat gemaakte warmtewisselaars leveren. Indien u meer informatie wenst over onze producten, verzoeken wij u vriendelijk contact met ons op te nemen:sales@hnssd.com

De componenten van een shell-and-tube-warmtewisselaar kunnen worden onderverdeeld in de volgende onderdelen:

1. Schaal

De schaal is het buitenste deel van de warmtewisselaar dat de buizenbundel vasthoudt. Het is gewoonlijk een cilindrische houder vervaardigd uit staal of andere geschikte stoffen

2. Buizen of buizenbundel

Een verzameling evenwijdige buizen die langs de lengte van de schaal lopen, vormt de buizenbundel. Afhankelijk van het specifieke gebruik kunnen de buizen uit verschillende materialen worden samengesteld, zoals roestvrij staal, koper of titanium. De diameter en dikte van de buizen zijn ook belangrijke ontwerpparameters.

3. Buisplaten

Buisplaten zijn stevige platen die als barrière fungeren tussen de buizenbundel en de schil. Ze zijn meestal gemaakt van staal en zijn aan de schaal vastgesmolten om een stevige en lekvrije sluiting te garanderen. De buizen worden door gaten in de buisplaten gestoken en op hun plaats geëxpandeerd of gelast.

4. Schotten

Schotten zijn platen of staven die in de schaal worden geplaatst om de beweging van vloeistof rond de buizenbundel te regelen. Deze kunnen longitudinaal of transversaal georiënteerd zijn en zijn bedoeld om de effectiviteit van de warmteoverdracht te vergroten.

5. Inlaat- en uitlaatmondstukken

De inlaat- en uitlaatmondstukken dienen als in- en uitlaatpunten voor vloeistoffen in de warmtewisselaar. Deze verbindingen worden meestal aan weerszijden van de schaal geplaatst en met behulp van flenzen of andere soorten fittingen aan de buizen en de schaal bevestigd.

6. Uitzettingsvoegen

Dilatatievoegen zijn flexibele connectoren die de thermische uitzetting en krimp van de buizenbundel opvangen. Deze verbindingen bevinden zich meestal aan de inlaat en uitlaat van de warmtewisselaar en zijn gemaakt van metalen balgen of andere flexibele materialen.

7. Ondersteuningsstructuren

Steunconstructies houden warmtewisselaars op hun plaats en zorgen voor een stabiele fundering. Ondersteuningsconstructies kunnen tijdelijk of permanent zijn en kunnen gemaakt zijn van staal of andere materialen.

Geometrische terminologie van schaal en buis

| 1 | Stationaire (voor)kop – kanaal | 20 | Opsteekbare steunflens |

| 2 | Stationair (voor)hoofd - motorkap | 21 | Zwevende Tubesheet-rok |

| 3 | Stationaire (voor) kopflens | 22 | Zwevende Tubesheet-rok |

| 4 | Kanaaldekking | 23 | Flens van verpakkingsdoos |

| 5 | Stationair mondstuk | 24 | Verpakking |

| 6 | Stationaire buizenplaat | 25 | Volgring voor verpakking |

| 7 | Buizen | 26 | Lantaarnring |

| 8 | Schelp | 27 | Trekstangen en afstandhouders |

| 9 | Shell-afdekking | 28 | Dwarsschotten of steunplaten |

| 10 | Shellflens – Stationair kopeinde | 29 | Impingement schot of plaat |

| 11 | Shellflens - Achterste kopeinde | 30 | Longitudinaal schot |

| 12 | Shell-mondstuk | 31 | Partitie doorgeven |

| 13 | Shell-afdekkingsflens | 32 | Ventilatieverbinding |

| 14 | Uitzettingsvoeg | 33 | Afvoeraansluiting |

| 15 | Zwevende buizenplaat | 34 | Instrumentaansluiting |

| 16 | Drijvende hoofdbedekking | 35 | Ondersteuning zadel |

| 17 | Zwevende kopflens | 36 | Hijsoog |

| 18 | Drijvend hoofdsteunapparaat | 37 | Steunbeugel |

| 19 | Gespleten schaarring |

Indeling en steek van de buisdiameter

Buizen kunnen in diameter variëren van 12,7 mm (0,5 inch) tot 50,8 mm (2 inch), maar 19,05 mm (0,75 inch) en 25,4 mm (1 inch) zijn de meest voorkomende maten. De buizen worden in driehoekige of vierkante patronen in de buizenplaten gelegd.

De vierkante lay-outs zijn vereist waar het nodig is om bij het buisoppervlak te komen voor mechanische reiniging. Door de driehoekige opstelling zijn er meer buizen in een bepaalde ruimte mogelijk. De buissteek is de kortste hart-op-hart afstand tussen buizen. De buisafstand wordt bepaald door de verhouding buissteek/buisdiameter, die normaal gesproken 1,25 of 1,33 bedraagt. Omdat voor reinigingsdoeleinden een vierkante lay-out wordt gebruikt, is er tussen de buizen een minimale opening van 6,35 mm (0,25 inch) toegestaan.

Baffle-types

Aan de schaalzijde zijn schotten geïnstalleerd om een hogere warmteoverdrachtssnelheid te verkrijgen als gevolg van de toegenomen turbulentie en om de buizen te ondersteunen, waardoor de kans op schade als gevolg van trillingen wordt verkleind. Er zijn een aantal verschillende soorten schotten, die de buizen ondersteunen en de stroming door de buizen bevorderen.

Enkelvoudig segmentaal (dit is de meest voorkomende),

Dubbel segmentaal (dit wordt gebruikt om een lagere snelheid en drukval aan de schaalzijde te verkrijgen),

Schijf en donut.

De hart-op-hart afstand tussen schotten wordt de schothoogte genoemd en deze kan worden aangepast om de dwarsstroomsnelheid te variëren. In de praktijk is de schotafstand normaal gesproken niet groter dan een afstand gelijk aan de binnendiameter van de schaal of dichterbij dan een afstand gelijk aan een vijfde van de diameter of 50,8 mm (2 inch), afhankelijk van welke groter is. Om de vloeistof heen en weer over de buizen te laten stromen, wordt een deel van het schot weggesneden. De hoogte van dit deel wordt de baffle-cut genoemd en wordt gemeten als een percentage van de schaaldiameter, bijvoorbeeld 25 procent baffle-cut. De grootte van de baffle-cut (of baffle-venster) moet samen met de baffle-steek worden overwogen. Het is normaal om de schotuitsnijding en de steek van het schot zo te dimensioneren dat de snelheden door respectievelijk het venster en in dwarsstroom ongeveer gelijk zijn.

Het mechanische ontwerp van een shell-and-tube-warmtewisselaar geeft informatie over zaken als de schaaldikte, flensdikte, enz. Deze worden berekend met behulp van een drukvatontwerpcode zoals de Boiler and Pressure Vessel-code van ASME (American Society of Mechanical Engineers). en de British Master Pressure Vessel Standard, BS 5500. ASME is de meest gebruikte code voor warmtewisselaars en bestaat uit 11 secties. Sectie VIII (Besloten drukvaten) van de code is het meest van toepassing op warmtewisselaars, maar secties II – Materialen en sectie V – Niet-destructief testen zijn ook relevant.

Zowel ASME als BS5500 worden over de hele wereld op grote schaal gebruikt en geaccepteerd, maar sommige landen staan erop dat hun eigen nationale codes worden gebruikt. Om dit te proberen te vereenvoudigen probeert de Internationale Standaardorganisatie nu een nieuwe internationaal erkende code te ontwikkelen, maar het zal waarschijnlijk nog enige tijd duren voordat deze wordt geaccepteerd.