Intercambiador de calor

Que son os intercambiadores de calor?

O termo "intercambiador de calor" úsase para describir un dispositivo que facilita a transferencia de calor dun fluído a outro sen mesturar os dous. Comprende dúas canles ou camiños distintos, un para o fluído quente e outro para o fluído frío, que permanecen separados mentres intercambian calor. A función principal dun intercambiador de calor é mellorar a eficiencia enerxética mediante a utilización da calor residual, a conservación de recursos e a redución dos custos operativos.

Tipos comúns de intercambiadores de calor

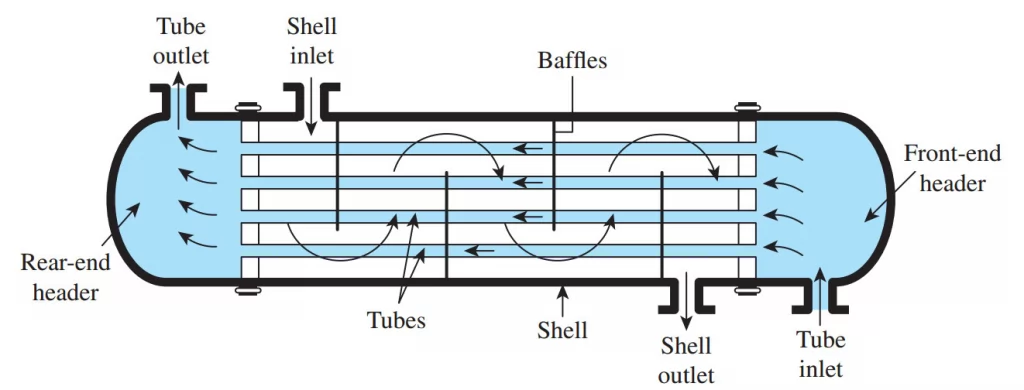

Intercambiadores de calor de carcasa e tubo:Estes son os tipos máis comúns de intercambiadores de calor utilizados nos sistemas HVAC comerciais. Consisten nunha serie de tubos encerrados nunha cuncha. O fluído quente flúe polos tubos mentres que o frío fai circular polos tubos dentro da capa, o que permite un intercambio de calor eficiente.

Intercambiadores de calor de placas:Os intercambiadores de calor de placas usan unha pila de placas metálicas alternando áreas elevadas e deprimidas. Os fluídos quentes e fríos flúen a través de canles separados creados polos ocos entre as placas, maximizando a transferencia de calor debido á gran superficie.

Intercambiadores de calor aire-aire:Tamén coñecidos como unidades de recuperación de calor, estes intercambiadores de calor transfieren calor entre as correntes de aire de extracción e subministración. Eliminan a calor do aire viciado e transfiéraa ao aire fresco, reducindo o consumo de enerxía ao precondicionar o aire entrante.

Cal é o uso industrial do intercambiador de calor de carcasa e tubo?

O uso industrial de intercambiadores de calor de carcasa e tubo, utilizados na industria química, alimentaria, petróleo e gas e outros campos, está moi estendido. Empréganse habitualmente en varias industrias para transferir calor entre dous fluídos sen contacto directo. Algunhas das principais aplicacións industriais dos intercambiadores de calor de carcasa e tubo inclúen:

Procesos de calefacción e refrixeración en plantas químicas

Deberes de condensación e evaporación en refinerías

Sistemas de recuperación de calor en instalacións de xeración de enerxía

Sistemas HVAC en edificios comerciais e residenciais

Sistemas de refrixeración en plantas de procesamento de alimentos

Xestión térmica en instalacións de produción de petróleo e gas

En xeral, os intercambiadores de calor de carcasa e tubo desempeñan un papel crucial na optimización da eficiencia térmica e no mantemento do control da temperatura nunha ampla gama de procesos industriais.

Cantos tipos de intercambiadores de calor de carcasa e tubos?

Esencialmente, hai tres tipos principais de intercambiadores de calor de carcasa e tubo que se usan habitualmente:

1. Intercambiador de follas de tubos fixos (cabezales traseiros tipo L, M e N)

Neste deseño, a chapa de tubos está soldada á carcasa, o que resulta nunha construción sinxela e económica. Aínda que os orificios dos tubos pódense limpar mecánica ou químicamente, as superficies exteriores dos tubos son xeralmente inaccesibles, excepto para a limpeza química. Os foles de expansión poden ser necesarios para acomodar grandes diferenzas de temperatura entre os materiais da carcasa e do tubo, pero poden ser unha fonte de debilidade e falla.

2. Intercambiadores de tubos en U

Nun intercambiador de tubos en U, os tipos de cabezal dianteiro poden variar, e o cabezal traseiro adoita ser un tipo M. Os tubos en U permiten unha expansión térmica ilimitada e o paquete de tubos pódese eliminar para a súa limpeza. Non obstante, a limpeza interna dos tubos por medios mecánicos é difícil, polo que este tipo só é axeitado para aplicacións nas que os fluídos laterais do tubo están limpos.

3. Intercambiador de cabeza flotante (cabezales traseiros tipo P, S, T e W)

Neste tipo de intercambiador, a chapa de tubos no extremo posterior do cabezal non está soldada á carcasa senón que se deixa mover ou flotar. A placa de tubos no extremo da cabeceira dianteira ten un diámetro maior que a carcasa e está selada de forma similar ao deseño da placa de tubo fixa.

Pódese acomodar a expansión térmica e o paquete de tubos pódese eliminar para a súa limpeza. O cabezal traseiro tipo S é a opción máis popular para o cabezal traseiro. Os intercambiadores de cabeza flotante son axeitados para altas temperaturas e presións, pero xeralmente son máis caros en comparación cos intercambiadores de placas de tubos fixos.

Como provedor profesional de tubos, Hnssd.com pode proporcionar intercambiadores de calor personalizados. Se precisa máis información sobre os nosos produtos, rogamos que se poña en contacto connosco:sales@hnssd.com

Os compoñentes dun intercambiador de calor de carcasa e tubo pódense dividir nas seguintes partes:

1. Cuncha

A carcasa é a parte máis externa do intercambiador de calor que sostén o feixe de tubos. Normalmente é un recipiente cilíndrico construído con aceiro ou outras substancias apropiadas

2. Tubos ou Paquete de tubos

Unha colección de tubos paralelos que percorren a lonxitude da cuncha forman o feixe de tubos. Segundo o uso específico, os tubos poden estar compostos por diferentes materiais, como aceiro inoxidable, cobre ou titanio. O diámetro e espesor dos tubos tamén son parámetros de deseño importantes.

3. Follas de tubos

As placas de tubos son follas resistentes que actúan como barreira entre o feixe de tubos e a cuncha. Están construídos habitualmente con aceiro e están fundidos á carcasa para garantir un peche firme e sen fugas. Os tubos insírense a través dos buratos das placas tubulares e están expandidos ou soldados na súa posición.

4. Deflectores

Os deflectores son placas ou varillas que se colocan no interior da cuncha para regular o movemento do fluído ao redor do feixe de tubos. Estes poden ser de orientación lonxitudinal ou transversal e están destinados a mellorar a eficacia da transferencia de calor.

5. Boquillas de entrada e saída

As boquillas de entrada e saída serven como puntos de entrada e saída de fluídos no intercambiador de calor. Estas conexións adoitan colocarse en extremos opostos da carcasa e únense ós tubos e á carcasa mediante bridas ou outro tipo de accesorios.

6. Xuntas de dilatación

As xuntas de dilatación son conectores flexibles que acomodan a expansión e contracción térmicas do feixe de tubos. Normalmente situadas na entrada e na saída do intercambiador de calor, estas unións están construídas con fol metálico ou outros materiais flexibles.

7. Estruturas de apoio

As estruturas de soporte manteñen os intercambiadores de calor en posición, garantindo unha base estable. As estruturas de apoio poden ser temporais ou permanentes e poden estar feitas de aceiro ou doutros materiais.

Terminoloxía xeométrica de casca e tubo

| 1 | Cabezal estacionario (frontal)—Canle | 20 | Brida de respaldo deslizante |

| 2 | Cabeza estacionaria (frontal)—Capó | 21 | Falda de folla flotante |

| 3 | Brida de cabeza estacionaria (frontal). | 22 | Falda de folla flotante |

| 4 | Portada da canle | 23 | Brida da caixa de embalaxe |

| 5 | Boquilla de cabeza estacionaria | 24 | Embalaxe |

| 6 | Folla de tubo estacionaria | 25 | Anel de seguidores de embalaxe |

| 7 | Tubos | 26 | Anel da lanterna |

| 8 | Concha | 27 | Tirantes e espaciadores |

| 9 | Cuberta de concha | 28 | Deflectores transversais ou placas de apoio |

| 10 | Flange Shell—Extremo de cabeza estacionario | 29 | Deflector ou placa de impacto |

| 11 | Flange de carcasa—Extremo da cabeza traseira | 30 | Deflector lonxitudinal |

| 12 | Boquilla de concha | 31 | Pasar partición |

| 13 | Brida de cuberta de carcasa | 32 | Conexión de ventilación |

| 14 | Junta de dilatación | 33 | Conexión de drenaxe |

| 15 | Folla de tubo flotante | 34 | Conexión de instrumentos |

| 16 | Funda de cabeza flotante | 35 | Sella de apoio |

| 17 | Brida de cabeza flotante | 36 | Escala de elevación |

| 18 | Dispositivo de respaldo de cabeza flotante | 37 | Soporte de soporte |

| 19 | Anel de corte dividido |

Disposición do diámetro do tubo e paso

Os tubos poden variar de diámetro de 12,7 mm (0,5 in) a 50,8 mm (2 in), pero 19,05 mm (0,75 in) e 25,4 mm (1 in) son os tamaños máis comúns. Os tubos están dispostos en patróns triangulares ou cadrados nas placas de tubos.

Os trazados cadrados son necesarios onde é necesario chegar á superficie do tubo para a limpeza mecánica. A disposición triangular permite máis tubos nun espazo determinado. O paso do tubo é a distancia máis curta de centro a centro entre tubos. A separación entre tubos vén dada pola relación paso do tubo/diámetro do tubo, que normalmente é 1,25 ou 1,33. Dado que se utiliza un esquema cadrado para a limpeza, permítese un espazo mínimo de 6,35 mm (0,25 in) entre os tubos.

Tipos de deflectores

Os deflectores están instalados no lado da carcasa para dar unha maior taxa de transferencia de calor debido ao aumento da turbulencia e para soportar os tubos, reducindo así a posibilidade de danos debido á vibración. Hai unha serie de tipos diferentes de deflectores, que soportan os tubos e promoven o fluxo a través dos tubos.

Segmental único (este é o máis común),

Dobre Segmental (utilízase para obter unha velocidade e unha caída de presión máis baixas)

Disco e Rosca.

A distancia de centro a centro entre os deflectores chámase paso do deflector e pódese axustar para variar a velocidade do fluxo cruzado. Na práctica, o paso do deflector non é normalmente maior que unha distancia igual ao diámetro interior da carcasa nin máis próximo que unha distancia igual a un quinto do diámetro ou 50,8 mm (2 polgadas), o que sexa maior. Para permitir que o fluído flúa cara atrás e cara adiante polos tubos, córtase parte do deflector. A altura desta parte denomínase corte deflector e mídese como unha porcentaxe do diámetro da casca, por exemplo, un corte deflector do 25%. O tamaño do corte deflector (ou ventá deflectora) debe considerarse xunto co paso do deflector. É normal dimensionar o corte deflector e o paso do deflector para igualar aproximadamente as velocidades a través da xanela e no fluxo cruzado, respectivamente.

O deseño mecánico dun intercambiador de calor de carcasa e tubo proporciona información sobre elementos como o grosor da carcasa, o grosor da brida, etc. Calcúlanse mediante un código de deseño de recipientes a presión, como o código de caldeiras e recipientes a presión de ASME (American Society of Mechanical Engineers). e o estándar británico Master Pressure Vessel, BS 5500. ASME é o código máis usado para intercambiadores de calor e está en 11 seccións. A sección VIII (Recipientes a presión confinada) do código é a máis aplicable aos intercambiadores de calor, pero tamén son relevantes as seccións II—Materiais e a sección V—Probas non destrutivas.

Tanto ASME como BS5500 son amplamente utilizados e aceptados en todo o mundo, pero algúns países insisten en que se utilizan os seus propios códigos nacionais. Para tentar simplificar isto, a Organización Internacional de Estándares agora está tentando desenvolver un novo código recoñecido internacionalmente, pero é probable que pase algún tempo antes de que este sexa aceptado.