مبدل حراري

ما هي المبادلات الحرارية؟

يستخدم مصطلح "المبادل الحراري" لوصف جهاز يسهل نقل الحرارة من سائل إلى آخر دون خلط الاثنين. وهي تتألف من قناتين أو مسارين متميزين، واحدة للسائل الساخن والأخرى للسائل البارد، والتي تظل منفصلة أثناء تبادل الحرارة. وتتمثل الوظيفة الأساسية للمبادل الحراري في تعزيز كفاءة استخدام الطاقة من خلال الاستفادة من الحرارة المهدرة، والحفاظ على الموارد، وخفض تكاليف التشغيل.

الأنواع الشائعة للمبادلات الحرارية

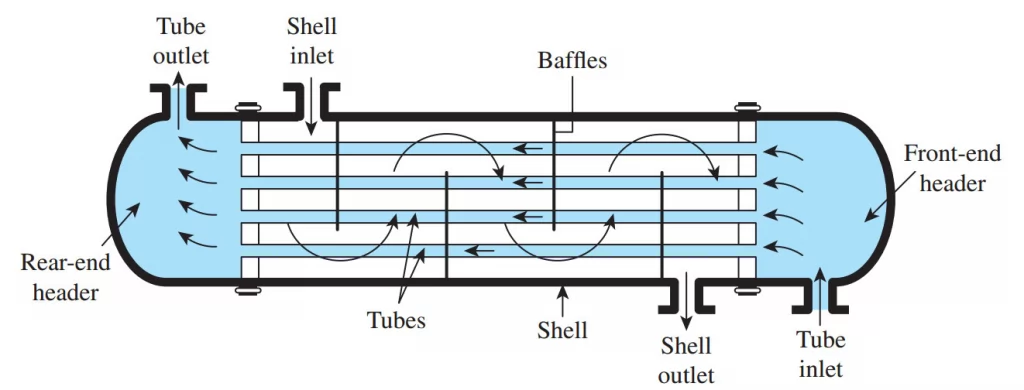

المبادلات الحرارية ذات الغلاف والأنبوب:هذه هي الأنواع الأكثر شيوعًا للمبادلات الحرارية المستخدمة في أنظمة التدفئة والتهوية وتكييف الهواء (HVAC) التجارية. وهي تتألف من سلسلة من الأنابيب المغلقة في قذيفة. يتدفق السائل الساخن عبر الأنابيب بينما يقوم السائل البارد بتدوير الأنابيب داخل الغلاف، مما يسمح بتبادل الحرارة بكفاءة.

المبادلات الحرارية اللوحية:تستخدم المبادلات الحرارية للوحة مجموعة من الصفائح المعدنية مع مناطق مرتفعة ومنخفضة بالتناوب. تتدفق السوائل الساخنة والباردة عبر قنوات منفصلة تنشأ عن الفجوات بين الصفائح، مما يزيد من نقل الحرارة إلى الحد الأقصى بسبب مساحة السطح الكبيرة.

المبادلات الحرارية جو-جو:تُعرف هذه المبادلات الحرارية أيضًا باسم وحدات استرداد الحرارة، حيث تقوم بنقل الحرارة بين المستخرج وإمداد تيارات الهواء. فهي تزيل الحرارة من الهواء القديم وتحولها إلى هواء نقي، مما يقلل من استهلاك الطاقة عن طريق التكييف المسبق للهواء الوارد.

ما هو الاستخدام الصناعي للمبادلات الحرارية ذات الغلاف والأنبوب؟

إن الاستخدام الصناعي للمبادلات الحرارية ذات القشرة والأنبوب، المستخدمة في الصناعات الكيميائية والغذاء والنفط والغاز وغيرها من المجالات، واسع الانتشار. يتم استخدامها بشكل شائع في صناعات مختلفة لنقل الحرارة بين سائلين دون اتصال مباشر. تتضمن بعض التطبيقات الصناعية الرئيسية للمبادلات الحرارية ذات الغلاف والأنبوب ما يلي:

عمليات التدفئة والتبريد في المصانع الكيماوية

واجبات التكثيف والتبخير في المصافي

أنظمة استعادة الحرارة في مرافق توليد الطاقة

أنظمة التدفئة والتهوية وتكييف الهواء (HVAC) في المباني التجارية والسكنية

أنظمة التبريد في مصانع الأغذية

الإدارة الحرارية في مرافق إنتاج النفط والغاز

بشكل عام، تلعب المبادلات الحرارية ذات الغلاف والأنبوب دورًا حاسمًا في تحسين الكفاءة الحرارية والحفاظ على التحكم في درجة الحرارة عبر مجموعة واسعة من العمليات الصناعية.

كم عدد أنواع المبادلات الحرارية ذات الغلاف والأنبوب؟

بشكل أساسي، هناك ثلاثة أنواع رئيسية من المبادلات الحرارية ذات الغلاف والأنبوب شائعة الاستخدام:

1. مبادل صفائح الأنبوب الثابت (الرؤوس الخلفية من النوع L وM وN)

في هذا التصميم، يتم لحام صفائح الأنبوب بالقشرة، مما يؤدي إلى بناء بسيط واقتصادي. في حين يمكن تنظيف تجاويف الأنابيب ميكانيكيًا أو كيميائيًا، إلا أنه لا يمكن الوصول إلى الأسطح الخارجية للأنابيب بشكل عام باستثناء التنظيف الكيميائي. قد يكون منفاخ التمدد ضروريًا لاستيعاب الاختلافات الكبيرة في درجات الحرارة بين مواد الغلاف والأنبوب، ولكنها يمكن أن تكون مصدرًا للضعف والفشل.

2. مبادلات الأنبوب على شكل حرف U

في المبادل على شكل حرف U، قد تختلف أنواع الوصلات الأمامية، وعادةً ما يكون الوصلة الخلفية من النوع M. تسمح الأنابيب على شكل حرف U بالتمدد الحراري غير المحدود، ويمكن إزالة حزمة الأنابيب للتنظيف. ومع ذلك، فإن التنظيف الداخلي للأنابيب بالوسائل الميكانيكية أمر صعب، مما يجعل هذا النوع مناسبًا فقط للتطبيقات التي تكون فيها السوائل الجانبية للأنبوب نظيفة.

3. مبادل رأس عائم (الرؤوس الخلفية من النوع P وS وT وW)

في هذا النوع من المبادلات، لا يتم لحام صفيحة الأنابيب الموجودة في نهاية الرأس الخلفي بالهيكل ولكن يُسمح لها بالتحرك أو الطفو. يبلغ قطر الصفائح الأنبوبية الموجودة في طرف الرأس الأمامي أكبر من الغلاف ويتم إغلاقها بشكل مشابه لتصميم صفائح الأنابيب الثابتة.

يمكن استيعاب التمدد الحراري، ويمكن إزالة حزمة الأنبوب للتنظيف. يعد الرأس الخلفي من النوع S هو الخيار الأكثر شيوعًا للرأس الخلفي. تعتبر المبادلات ذات الرأس العائمة مناسبة لدرجات الحرارة والضغوط المرتفعة ولكنها بشكل عام أكثر تكلفة مقارنة بالمبادلات ذات الألواح الأنبوبية الثابتة.

كمورد محترف للأنابيب، يمكن لشركة Hnssd.com توفير مبادلات حرارية مخصصة. إذا كنت بحاجة إلى مزيد من المعلومات حول منتجاتنا، يرجى الاتصال بنا:sales@hnssd.com

يمكن تقسيم مكونات المبادل الحراري للهيكل والأنبوب إلى الأجزاء التالية:

1. شل

الغلاف هو الجزء الخارجي للمبادل الحراري والذي يحمل حزمة الأنبوب. وهي عادة عبارة عن حاوية أسطوانية مصنوعة من الفولاذ أو مواد مناسبة أخرى

2. الأنابيب أو حزمة الأنابيب

مجموعة من الأنابيب المتوازية الممتدة على طول الصدفة تشكل حزمة الأنابيب. اعتمادًا على الاستخدام المحدد، يمكن أن تتكون الأنابيب من مواد مختلفة، مثل الفولاذ المقاوم للصدأ أو النحاس أو التيتانيوم. يعد قطر وسمك الأنابيب أيضًا من معايير التصميم المهمة.

3. صفائح الأنبوب

صفائح الأنبوب عبارة عن صفائح متينة تعمل كحاجز بين حزمة الأنبوب والقشرة. يتم تصنيعها عادةً باستخدام الفولاذ ويتم دمجها في الغلاف لضمان إغلاق ثابت مانع للتسرب. يتم إدخال الأنابيب من خلال فتحات في صفائح الأنبوب ويتم توسيعها أو لحامها في موضعها.

4. يحير

الحواجز عبارة عن صفائح أو قضبان يتم وضعها داخل الغلاف لتنظيم حركة السائل حول حزمة الأنبوب. يمكن أن تكون هذه إما طولية أو عرضية في الاتجاه وتهدف إلى تعزيز فعالية نقل الحرارة.

5. فوهات الدخول والخروج

تعمل فوهات الدخول والخروج كنقاط دخول وخروج للسوائل في المبادل الحراري. يتم وضع هذه الوصلات عادةً على طرفي نقيض من الغلاف ويتم ربطها بالأنابيب والقشرة باستخدام فلنجات أو أنواع أخرى من التركيبات.

6. فواصل التمدد

وصلات التمدد عبارة عن موصلات مرنة تستوعب التمدد والانكماش الحراري لحزمة الأنابيب. توجد هذه الوصلات عادة عند مدخل ومخرج المبادل الحراري، ويتم تصنيعها باستخدام منفاخ معدني أو مواد مرنة أخرى.

7. الهياكل الداعمة

هياكل الدعم تثبت المبادلات الحرارية في مكانها، مما يضمن أساسًا مستقرًا. يمكن أن تكون هياكل الدعم مؤقتة أو دائمة ويمكن أن تكون مصنوعة من الفولاذ أو مواد أخرى.

المصطلحات الهندسية للصدفة والأنبوب

| 1 | رأس ثابت (أمامي) – قناة | 20 | الانزلاق على دعم شفة |

| 2 | الرأس الثابت (الأمامي) - غطاء المحرك | 21 | تنورة Tubesheet العائمة |

| 3 | شفة الرأس الثابتة (الأمامية). | 22 | تنورة Tubesheet العائمة |

| 4 | غلاف القناة | 23 | شفة صندوق التعبئة |

| 5 | فوهة الرأس الثابتة | 24 | التعبئة |

| 6 | ورقة أنابيب ثابتة | 25 | التعبئة والتغليف أتباع الدائري |

| 7 | أنابيب | 26 | خاتم الفانوس |

| 8 | صدَفَة | 27 | قضبان التعادل والفواصل |

| 9 | غطاء شل | 28 | حواجز عرضية أو لوحات دعم |

| 10 | شفة الصدفة — نهاية الرأس الثابتة | 29 | حاجز الاصطدام أو اللوحة |

| 11 | شفة الصدفة - نهاية الرأس الخلفية | 30 | يربك الطولي |

| 12 | فوهة شل | 31 | تمرير التقسيم |

| 13 | شفة غطاء شل | 32 | اتصال تنفيس |

| 14 | توسيع مشترك | 33 | اتصال الصرف |

| 15 | عائمة Tubesheet | 34 | اتصال الصك |

| 16 | غطاء رأس عائم | 35 | دعم السرج |

| 17 | شفة الرأس العائمة | 36 | عروة الرفع |

| 18 | جهاز دعم الرأس العائم | 37 | قوس الدعم |

| 19 | انقسام القص الدائري |

تخطيط قطر الأنبوب والملعب

قد يتراوح قطر الأنابيب من 12.7 ملم (0.5 بوصة) إلى 50.8 ملم (2 بوصة)، ولكن الأحجام الأكثر شيوعًا هي 19.05 ملم (0.75 بوصة) و25.4 ملم (1 بوصة). يتم وضع الأنابيب في أنماط مثلثة أو مربعة في صفائح الأنبوب.

تكون المخططات المربعة مطلوبة عندما يكون من الضروري الوصول إلى سطح الأنبوب للتنظيف الميكانيكي. يسمح الترتيب الثلاثي بوجود المزيد من الأنابيب في مساحة معينة. خطوة الأنبوب هي أقصر مسافة من المركز إلى المركز بين الأنابيب. يتم تحديد تباعد الأنبوب من خلال نسبة خطوة الأنبوب إلى قطر الأنبوب، والتي تكون عادةً 1.25 أو 1.33. نظرًا لاستخدام التخطيط المربع لأغراض التنظيف، يُسمح بوجود فجوة لا تقل عن 6.35 مم (0.25 بوصة) بين الأنابيب.

أنواع يربك

يتم تثبيت الحواجز على جانب الغلاف لإعطاء معدل نقل حرارة أعلى بسبب زيادة الاضطراب ولدعم الأنابيب وبالتالي تقليل فرصة التلف بسبب الاهتزاز. هناك عدد من أنواع الحواجز المختلفة التي تدعم الأنابيب وتعزز التدفق عبر الأنابيب.

شريحة واحدة (وهذا هو الأكثر شيوعا)،

قطعي مزدوج (يُستخدم للحصول على سرعة أقل في الجانب الصدفي وانخفاض الضغط)،

القرص والدونات.

تسمى المسافة من المركز إلى المركز بين الحواجز بالمسافة المحيرة ويمكن تعديلها لتغيير سرعة التدفق المتقاطع. من الناحية العملية، لا تكون خطوة الحاجز عادة أكبر من مسافة مساوية للقطر الداخلي للقذيفة أو أقرب من مسافة تساوي خمس القطر أو 50.8 مم (2 بوصة) أيهما أكبر. من أجل السماح للسائل بالتدفق ذهابًا وإيابًا عبر الأنابيب، يتم قطع جزء من الحاجز. يُشار إلى ارتفاع هذا الجزء بالقطع المربك ويتم قياسه كنسبة مئوية من قطر الصدفة، على سبيل المثال، 25 بالمائة من القطع المعترض. يجب أن يؤخذ في الاعتبار حجم القطع المقطوع (أو النافذة الحاجزة) جنبًا إلى جنب مع درجة الصوت. من الطبيعي تحديد حجم قطع الحاجز ودرجة ميل الحاجز لمساواة السرعات تقريبًا عبر النافذة وفي التدفق المتقاطع، على التوالي.

يوفر التصميم الميكانيكي للمبادل الحراري للقشرة والأنبوب معلومات عن عناصر مثل سماكة القشرة وسمك الحافة وما إلى ذلك. ويتم حسابها باستخدام رمز تصميم أوعية الضغط مثل رمز الغلاية وأوعية الضغط من ASME (الجمعية الأمريكية للمهندسين الميكانيكيين). والمعيار البريطاني لأوعية الضغط الرئيسية، BS 5500. ASME هو الكود الأكثر استخدامًا للمبادلات الحرارية وهو مقسم إلى 11 قسمًا. يعد القسم الثامن (أوعية الضغط المحصورة) من الكود هو الأكثر تطبيقًا على المبادلات الحرارية ولكن القسم الثاني - المواد والقسم الخامس - الاختبارات غير المدمرة ذات صلة أيضًا.

يتم استخدام كل من ASME وBS5500 على نطاق واسع ومقبول في جميع أنحاء العالم، لكن بعض الدول تصر على استخدام الرموز الوطنية الخاصة بها. ومن أجل محاولة تبسيط هذا الأمر، تحاول منظمة المعايير الدولية الآن تطوير مدونة جديدة معترف بها دوليًا، ولكن من المحتمل أن يستغرق الأمر بعض الوقت قبل أن يتم قبولها.