Heat Ex-changer

Ano ang mga Heat Exchanger?

Ang terminong "heat exchanger" ay ginagamit upang ilarawan ang isang aparato na nagpapadali sa paglipat ng init mula sa isang likido patungo sa isa pa nang hindi pinaghahalo ang dalawa. Binubuo ito ng dalawang natatanging channel o landas, isa para sa mainit na likido at isa para sa malamig na likido, na nananatiling magkahiwalay habang nagpapalitan ng init. Ang pangunahing tungkulin ng isang heat exchanger ay upang mapahusay ang kahusayan ng enerhiya sa pamamagitan ng paggamit ng basurang init, pagtitipid ng mga mapagkukunan, at pagbabawas ng mga gastos sa pagpapatakbo.

Mga Karaniwang Uri ng Heat Exchanger

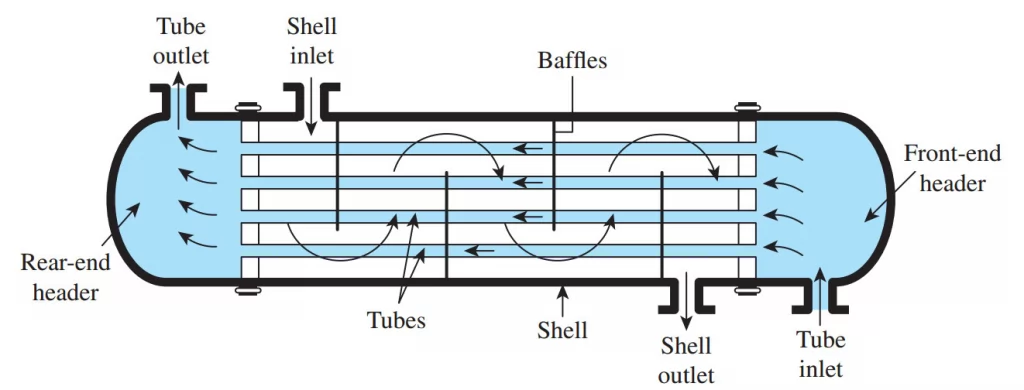

Mga shell at tube heat exchanger:Ito ang mga pinakakaraniwang uri ng mga heat exchanger na ginagamit sa mga komersyal na HVAC system. Binubuo ang mga ito ng isang serye ng mga tubo na nakapaloob sa isang shell. Ang mainit na likido ay dumadaloy sa mga tubo habang ang malamig na likido ay nagpapalipat-lipat sa mga tubo sa loob ng shell, na nagbibigay-daan para sa mahusay na pagpapalitan ng init.

Mga plate heat exchanger:Ang mga plate heat exchanger ay gumagamit ng isang stack ng mga metal plate na may mga alternating na nakataas at naka-depress na mga lugar. Ang mga mainit at malamig na likido ay dumadaloy sa magkahiwalay na mga channel na nilikha ng mga puwang sa pagitan ng mga plato, na nagpapalaki ng paglipat ng init dahil sa malaking lugar sa ibabaw.

Mga air-to-air heat exchanger:Kilala rin bilang mga heat recovery unit, ang mga heat exchanger na ito ay naglilipat ng init sa pagitan ng extract at supply ng air streams. Inaalis nila ang init mula sa lipas na hangin at inililipat ito sa sariwang hangin, na binabawasan ang pagkonsumo ng enerhiya sa pamamagitan ng pre-conditioning ng papasok na hangin.

Ano ang Pang-industriya na Paggamit ng Shell at Tube Heat Exchanger?

Ang pang-industriya na paggamit ng shell at tube heat exchangers, na ginagamit sa kemikal, pagkain, langis at gas at iba pang larangan, ay laganap. Karaniwang ginagamit ang mga ito sa iba't ibang industriya para sa paglilipat ng init sa pagitan ng dalawang likido nang walang direktang kontak. Ang ilan sa mga pangunahing pang-industriya ng shell at tube heat exchangers application ay kinabibilangan ng:

Mga proseso ng pag-init at paglamig sa mga kemikal na halaman

Pagkondensasyon at pagsingaw ng mga tungkulin sa mga refinery

Mga sistema ng pagbawi ng init sa mga pasilidad ng pagbuo ng kuryente

Mga sistema ng HVAC sa mga gusaling pangkomersyal at tirahan

Mga sistema ng pagpapalamig sa mga halaman sa pagproseso ng pagkain

Thermal na pamamahala sa mga pasilidad ng produksyon ng langis at gas

Sa pangkalahatan, ang mga shell at tube heat exchanger ay may mahalagang papel sa pag-optimize ng thermal efficiency at pagpapanatili ng kontrol sa temperatura sa malawak na hanay ng mga prosesong pang-industriya.

Ilang Uri ng Shell at Tube Heat Exchanger?

Sa esensya, mayroong tatlong pangunahing uri ng shell at tube heat exchanger na karaniwang ginagamit:

1. Nakapirming Tube Sheet Exchanger (L, M, at N Type Rear Header)

Sa ganitong disenyo, ang tube sheet ay hinangin sa shell, na nagreresulta sa isang simple at matipid na konstruksyon. Habang ang mga tubo ng tubo ay maaaring linisin nang mekanikal o kemikal, ang mga panlabas na ibabaw ng mga tubo ay karaniwang hindi naa-access maliban sa paglilinis ng kemikal. Maaaring kailanganin ang mga pagpapalawak ng bellow upang mapaunlakan ang malalaking pagkakaiba sa temperatura sa pagitan ng mga materyales sa shell at tube, ngunit maaari silang maging mapagkukunan ng kahinaan at pagkabigo.

2. Mga U-Tube Exchanger

Sa isang U-Tube exchanger, ang mga uri ng front header ay maaaring mag-iba, at ang hulihan na header ay karaniwang isang M-Type. Ang mga U-tube ay nagbibigay-daan para sa walang limitasyong thermal expansion, at ang tube bundle ay maaaring alisin para sa paglilinis. Gayunpaman, mahirap ang panloob na paglilinis ng mga tubo sa pamamagitan ng mekanikal na paraan, na ginagawang angkop lamang ang ganitong uri para sa mga aplikasyon kung saan malinis ang mga likido sa gilid ng tubo.

3. Floating Head Exchanger (P, S, T, at W Type Rear Header)

Sa ganitong uri ng exchanger, ang tubesheet sa dulo ng hulihan ng header ay hindi hinangin sa shell ngunit pinapayagang gumalaw o lumutang. Ang tubesheet sa dulo ng header sa harap ay may mas malaking diyametro kaysa sa shell at ito ay selyadong katulad ng nakapirming disenyo ng tubesheet.

Maaaring tanggapin ang thermal expansion, at maaaring alisin ang tube bundle para sa paglilinis. Ang S-Type Rear Head ay ang pinakasikat na pagpipilian para sa rear header. Ang mga lumulutang na head exchanger ay angkop para sa mataas na temperatura at pressure ngunit sa pangkalahatan ay mas mahal kumpara sa mga fixed tubesheet exchanger.

Bilang isang propesyonal na tagapagtustos ng tubo, maaaring magbigay ang Hnssd.com ng Mga Customized na Heat Exchanger. Kung kailangan mo ng karagdagang impormasyon tungkol sa aming mga produkto, hinihiling namin na makipag-ugnayan ka sa amin:sales@hnssd.com

Ang mga bahagi ng isang shell at tube heat exchanger ay maaaring hatiin sa mga sumusunod na bahagi:

1. Kabibi

Ang shell ay ang pinakalabas na bahagi ng heat exchanger na humahawak sa tube bundle. Ito ay karaniwang isang cylindrical na lalagyan na gawa sa bakal o iba pang naaangkop na mga sangkap

2. Tube o Tube Bundle

Ang isang koleksyon ng mga parallel tube na tumatakbo sa haba ng shell ay bumubuo sa tube bundle. Depende sa partikular na paggamit, ang mga tubo ay maaaring binubuo ng iba't ibang materyales, tulad ng hindi kinakalawang na asero, tanso, o titanium. Ang diameter at kapal ng mga tubo ay mahalagang mga parameter ng disenyo.

3. Tube Sheets

Ang mga tube sheet ay matibay na mga sheet na nagsisilbing hadlang sa pagitan ng tube bundle at ng shell. Ang mga ito ay karaniwang itinayo gamit ang bakal at pinagsama sa shell upang matiyak ang isang matatag at walang tumutulo na pagsasara. Ang mga tubo ay ipinapasok sa pamamagitan ng mga butas sa mga sheet ng tubo at maaaring pinalawak o hinangin sa posisyon.

4. Baffles

Ang mga baffle ay mga plato o baras na inilalagay sa loob ng shell upang ayusin ang paggalaw ng likido sa paligid ng tube bundle. Ang mga ito ay maaaring maging pahaba o nakahalang sa oryentasyon at nilayon upang mapahusay ang pagiging epektibo ng paglipat ng init.

5. Inlet at Outlet Nozzles

Ang mga inlet at outlet nozzle ay nagsisilbing entry at exit point para sa mga likido sa heat exchanger. Ang mga koneksyon na ito ay karaniwang inilalagay sa magkabilang dulo ng shell at nakakabit sa mga tubo at shell gamit ang mga flanges o iba pang uri ng mga kabit.

6. Expansion Joints

Ang mga joint ng pagpapalawak ay mga flexible connector na tumanggap ng thermal expansion at contraction ng tube bundle. Karaniwang matatagpuan sa pasukan at labasan ng heat exchanger, ang mga joints na ito ay ginagawa gamit ang metal bellows o iba pang nababaluktot na materyales.

7. Mga Istraktura ng Suporta

Ang mga istruktura ng suporta ay nagtataglay ng mga heat exchanger sa posisyon, na tinitiyak ang isang matatag na pundasyon. Ang mga istruktura ng suporta ay maaaring pansamantala o permanente at maaaring gawa sa bakal o iba pang mga materyales.

Shell at tube geometric na terminology

| 1 | Stationary (Front) Head—Channel | 20 | Slip-on na Backing Flange |

| 2 | Stationary (Front) Head—Bonnet | 21 | Lumulutang na Tubesheet Skirt |

| 3 | Nakatigil (Front) Head Flange | 22 | Lumulutang na Tubesheet Skirt |

| 4 | Cover ng Channel | 23 | Flange ng Kahon ng Pag-iimpake |

| 5 | Nakatigil na Head Nozzle | 24 | Pag-iimpake |

| 6 | Nakatigil na Tubesheet | 25 | Pag-iimpake ng Follower Ring |

| 7 | Mga tubo | 26 | Singsing ng Lantern |

| 8 | Shell | 27 | Mga Tie Rod at Spacer |

| 9 | Cover ng Shell | 28 | Mga Transverse Baffle o Support Plate |

| 10 | Shell Flange—Stationary Head End | 29 | Impingement Baffle o Plate |

| 11 | Shell Flange—Ear Head End | 30 | Longitudinal Baffle |

| 12 | Shell Nozzle | 31 | Pass Partition |

| 13 | Shell Cover Flange | 32 | Koneksyon ng Vent |

| 14 | Pinagsamang Pagpapalawak | 33 | Alisan ng tubig ang Koneksyon |

| 15 | Lumulutang na Tubesheet | 34 | Koneksyon ng Instrumento |

| 16 | Lumulutang na Pabalat sa Ulo | 35 | Suportahan si Saddle |

| 17 | Lumulutang na Head Flange | 36 | Pag-aangat ng Lug |

| 18 | Lumulutang na Head Backing Device | 37 | Bracket ng Suporta |

| 19 | Split Shear Ring |

Layout at pitch ng diameter ng tubo

Ang mga tubo ay maaaring may diameter mula 12.7 mm (0.5 in) hanggang 50.8 mm (2 in), ngunit 19.05 mm (0.75 in) at 25.4 mm (1 in) ang mga pinakakaraniwang laki. Ang mga tubo ay inilatag sa tatsulok o parisukat na mga pattern sa mga sheet ng tubo.

Ang mga parisukat na layout ay kinakailangan kung saan kinakailangan na makarating sa ibabaw ng tubo para sa mekanikal na paglilinis. Ang tatsulok na pag-aayos ay nagbibigay-daan sa higit pang mga tubo sa isang naibigay na espasyo. Ang tube pitch ay ang pinakamaikling gitna-sa-gitnang distansya sa pagitan ng mga tubo. Ang spacing ng tubo ay ibinibigay ng ratio ng pitch ng tubo/diameter ng tubo, na karaniwang 1.25 o 1.33. Dahil ginagamit ang isang parisukat na layout para sa mga layunin ng paglilinis, pinapayagan ang isang minimum na puwang na 6.35 mm (0.25 in) sa pagitan ng mga tubo.

Mga uri ng baffle

Ang mga baffle ay inilalagay sa gilid ng shell upang magbigay ng mas mataas na rate ng paglipat ng init dahil sa tumaas na turbulence at upang suportahan ang mga tubo sa gayon ay binabawasan ang posibilidad na masira dahil sa vibration. Mayroong ilang iba't ibang uri ng baffle, na sumusuporta sa mga tubo at nagtataguyod ng daloy sa mga tubo.

Single Segmental (ito ang pinakakaraniwan),

Double Segmental (ito ay ginagamit para makakuha ng mas mababang shellside velocity at pressure drop),

Disc at Doughnut.

Ang center-to-center na distansya sa pagitan ng mga baffle ay tinatawag na baffle-pitch at ito ay maaaring iakma upang mag-iba ang crossflow velocity. Sa pagsasagawa, ang baffle pitch ay karaniwang hindi mas malaki kaysa sa isang distansya na katumbas ng panloob na diameter ng shell o mas malapit sa isang distansya na katumbas ng one-fifth ng diameter o 50.8 mm (2 in) alinman ang mas malaki. Upang payagan ang likido na dumaloy pabalik at pasulong sa mga tubo, ang bahagi ng baffle ay pinutol. Ang taas ng bahaging ito ay tinutukoy bilang ang baffle-cut at sinusukat bilang isang porsyento ng diameter ng shell, hal, 25 porsiyento ng baffle-cut. Ang laki ng baffle-cut (o baffle window) ay kailangang isaalang-alang kasama ng baffle pitch. Normal na sukatin ang baffle-cut at baffle pitch upang humigit-kumulang na equalize ang mga bilis sa pamamagitan ng window at sa crossflow, ayon sa pagkakabanggit.

Ang mekanikal na disenyo ng isang shell at tube heat exchanger ay nagbibigay ng impormasyon sa mga bagay tulad ng kapal ng shell, kapal ng flange, atbp. Kinakalkula ang mga ito gamit ang isang code ng disenyo ng pressure vessel gaya ng Boiler at Pressure Vessel code mula sa ASME (American Society of Mechanical Engineers) at ang British Master Pressure Vessel Standard, BS 5500. Ang ASME ay ang pinakakaraniwang ginagamit na code para sa mga heat exchanger at nasa 11 seksyon. Ang Section VIII (Confined Pressure Vessels) ng code ay ang pinaka naaangkop sa mga heat exchanger ngunit ang Seksyon II—Mga Materyales at Seksyon V—Non Destructive Testing ay may kaugnayan din.

Parehong malawak na ginagamit at tinatanggap ang ASME at BS5500 sa buong mundo ngunit iginigiit ng ilang bansa na ginagamit ang sarili nilang mga pambansang code. Upang subukan at pasimplehin ito, sinusubukan na ngayon ng International Standards Organization na bumuo ng bagong code na kinikilala sa buong mundo ngunit malamang na ilang oras bago ito matanggap.