Kontrola i testowanie złączek rurowych

Podczas produkcji przeprowadzane są różne kontrole i testy łączników rurowych, aby zapewnić jakość produktu.

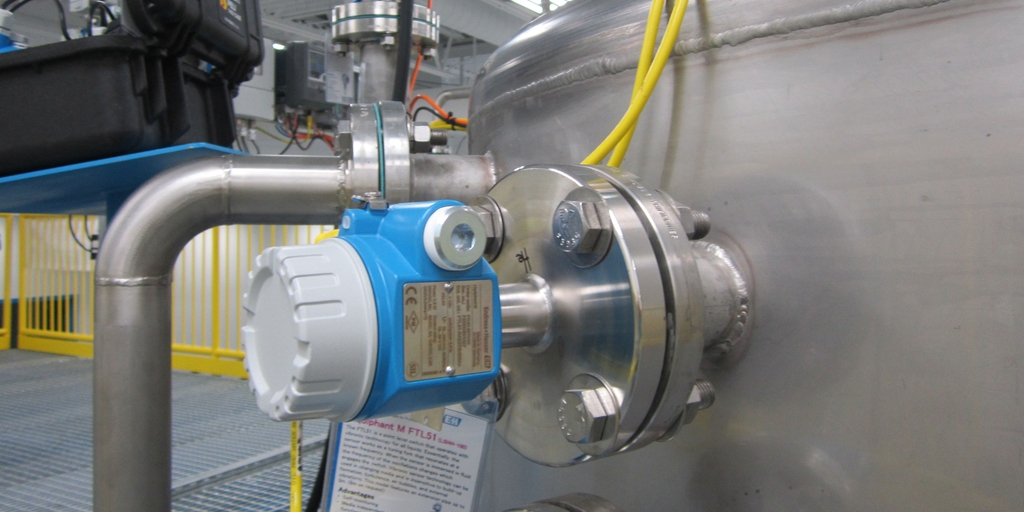

Hydrotest dlaArmatura rurowa

- Próba hydrostatyczna Nie jest wymagana w przypadku łączników rurowych, chyba że nabywca zażądał tego inaczej

- Kodeks wymaga, aby złączki były w stanie wytrzymać ciśnienie wymagane przez obowiązujące przepisy dotyczące rurociągów.

- Większość nabywców zaleca, aby do produkcji złączek stosować płaszcz rurowy przetestowany pod kątem hydrostatycznym.

Próba dowodowa

Test sprawdzający Brusta

Aby zakwalifikować projekt łącznika rurowego, producent przeprowadził różne testy, w tym próbę rozrywania, aby upewnić się, że projekt spełni wszystkie wymagania norm i przepisów. W tym teście spawana jest rura i złączki oraz przygotowywana jest fikcyjna szpula rury. Następnie szpulę rury poddaje się działaniu ciśnienia w celu wstępnego określenia obliczonego ciśnienia próby rozrywającej. Jeśli okucia wytrzymają test, cały przyszły produkt wyprodukowany w oparciu o tę konstrukcję będzie uważany za bezpieczny w użyciu.

Końcówki złączy zakładkowych nie podlegają badaniu sprawdzającemu, ponieważ są stosowane z zespołem kołnierzowym i konstrukcją uwzględniającą obowiązujące wartości znamionowe ciśnienia i temperatury.

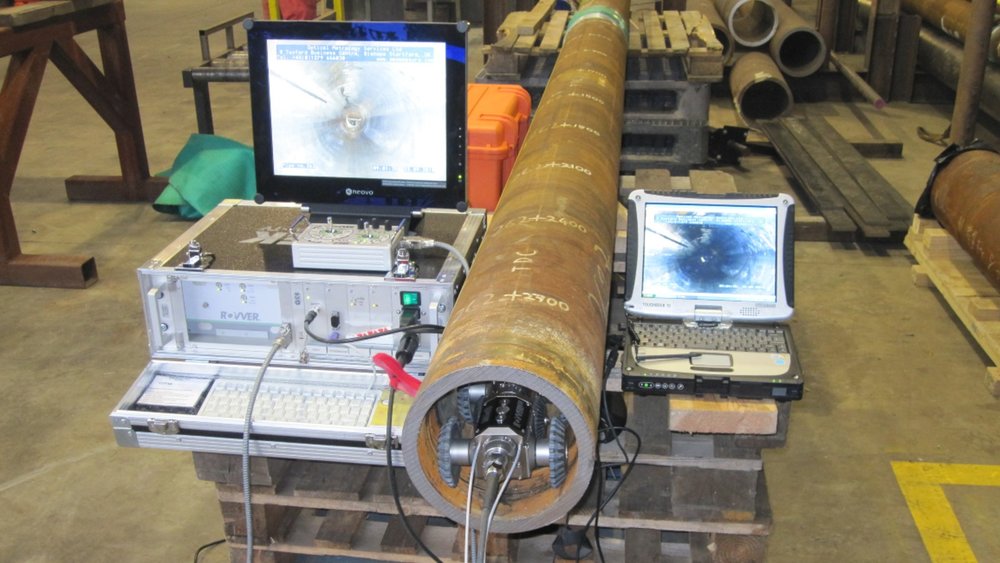

Badania nieniszczące

W zależności od rodzaju łączników, na gotowych łącznikach przeprowadzane są dowolne z poniższych badań nieniszczących, aby zapewnić solidność produktu.

- Ultradźwiękowy

- Radiografia (tylko dla spoin)

- Test cząstek magnetycznych

- Badanie penetracyjne cieczy

- I Pozytywna Identyfikacja Materiału

Testy niszczące

Badania niszczące przeprowadza się w celu sprawdzenia wytrzymałości korpusu i spoiny produktu.

- Test sprawdzający jest również znany jako test typu lub test rozrywający.

- Próba rozciągania

- Próba udarności / Próba Charpy’ego z wycięciem w kształcie litery V

- Próba twardości

Testy niszczące

Próby metalurgiczne

Testy metalurgiczne przeprowadzane są na korpusie złączki i spoinie w celu potwierdzenia wymagań standardowych

- Mikroanaliza lub analiza chemiczna

- Surowiec

- Produkt

- Spawać

- Analiza makro

- Spawać

Próby metalurgiczne

Testy specjalne

- Specjalne testy są przeprowadzane na armaturze w celu potwierdzenia jej wytrzymałości w środowiskach korozyjnych. Te testy są

- IGC – Test korozji międzykrystalicznej (SS)

- Ferryt (SS)

- HIC – pękanie wywołane wodorem

- Oraz SSC – pękanie korozyjne naprężeniowe siarczkowe

- Sprawdza się wielkość ziaren (AS i SS) materiału w celu potwierdzenia mikrostruktury

Testy specjalne

KONTROLA WIZUALNA

Kontrolę wizualną przeprowadza się na armaturze w celu sprawdzenia wszelkich niedoskonałości powierzchni. Zarówno korpus złączki, jak i spoiny są sprawdzane pod kątem widocznych niedoskonałości powierzchni, takich jak wgniecenia, ślady matryc, porowatość, podcięcia itp. Odbiór zgodnie z obowiązującą normą.

Kontrola wizualna

Oznaczenie złączek rurowych

Na armaturze należy zaznaczyć następujące elementy

- Logo producenta

- Kod materiału ASTM

- Klasa materiału

- Rozmiar, dla rozmiaru trójnika rury odgałęźnej i odpływowej oraz dla rozmiaru reduktora na obu końcach

- Grubość (nr Załącznika) dla obu końców, jeśli są one podłączone do rury o różnej grubości

- Nr cieplny

- Zgodność – dla złączek standardowych – WP, dla złączek specjalnych S58, S8, SPLD itp.

Znakowanie złączek rurowych

Czas publikacji: 14 czerwca 2022 r