Wymiennik ciepła

Czym są wymienniki ciepła?

Termin „wymiennik ciepła” jest używany do opisania urządzenia, które ułatwia przenoszenie ciepła z jednego płynu do drugiego bez mieszania ich. Zawiera dwa odrębne kanały lub ścieżki, jeden dla gorącego płynu i jeden dla zimnego płynu, które pozostają oddzielne podczas wymiany ciepła. Podstawową funkcją wymiennika ciepła jest zwiększenie efektywności energetycznej poprzez wykorzystanie ciepła odpadowego, ochronę zasobów i zmniejszenie kosztów operacyjnych.

Typowe typy wymienników ciepła

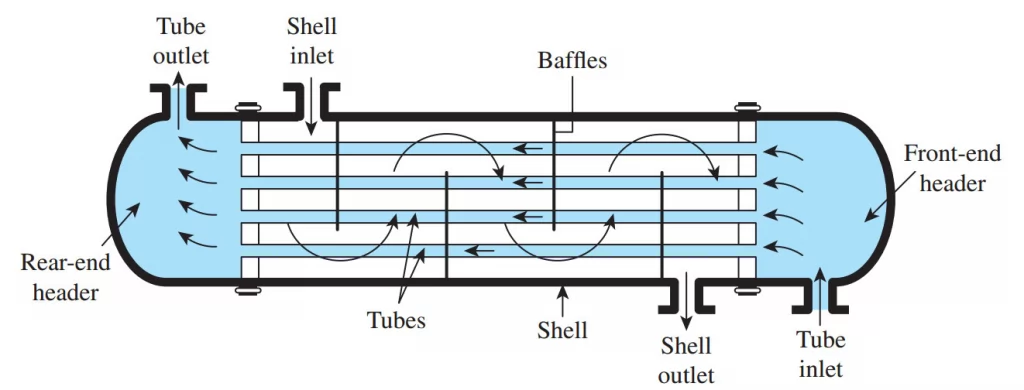

Wymienniki płaszczowo-rurowe:Są to najpopularniejsze typy wymienników ciepła stosowanych w komercyjnych systemach HVAC. Składają się z szeregu rurek zamkniętych w skorupie. Gorący płyn przepływa przez rurki, podczas gdy zimny płyn krąży w rurkach wewnątrz płaszcza, umożliwiając wydajną wymianę ciepła.

Płytowe wymienniki ciepła:Płytowe wymienniki ciepła wykorzystują stos metalowych płyt z naprzemiennie uniesionymi i obniżonymi obszarami. Ciepłe i zimne płyny przepływają oddzielnymi kanałami utworzonymi przez szczeliny pomiędzy płytami, maksymalizując przenoszenie ciepła dzięki dużej powierzchni.

Wymienniki ciepła powietrze-powietrze:Te wymienniki ciepła, zwane również jednostkami odzysku ciepła, przekazują ciepło pomiędzy strumieniami powietrza wywiewanego i nawiewanego. Odbierają ciepło ze zużytego powietrza i przekazują je świeżemu, redukując zużycie energii poprzez wstępne przygotowanie powietrza nawiewanego.

Jakie jest zastosowanie przemysłowe wymiennika ciepła płaszczowo-rurowego?

Powszechne jest przemysłowe zastosowanie płaszczowo-rurowych wymienników ciepła stosowanych w przemyśle chemicznym, spożywczym, naftowym i gazowym oraz w innych dziedzinach. Są powszechnie stosowane w różnych gałęziach przemysłu do przenoszenia ciepła między dwoma płynami bez bezpośredniego kontaktu. Niektóre z kluczowych zastosowań przemysłowych wymienników płaszczowo-rurowych obejmują:

Procesy ogrzewania i chłodzenia w zakładach chemicznych

Obowiązki związane z kondensacją i odparowaniem w rafineriach

Systemy odzysku ciepła w zakładach wytwarzania energii

Systemy HVAC w budynkach komercyjnych i mieszkalnych

Instalacje chłodnicze w zakładach przetwórstwa spożywczego

Zarządzanie ciepłem w zakładach wydobywczych ropy i gazu

Ogólnie rzecz biorąc, wymienniki ciepła płaszczowo-rurowe odgrywają kluczową rolę w optymalizacji wydajności cieplnej i utrzymaniu kontroli temperatury w szerokim zakresie procesów przemysłowych.

Ile rodzajów płaszczowo-rurowych wymienników ciepła?

Zasadniczo istnieją trzy główne typy wymienników płaszczowo-rurowych, które są powszechnie stosowane:

1. Stały wymiennik płytowy (tylne kolektory typu L, M i N)

W tej konstrukcji blacha sitowa jest przyspawana do płaszcza, co daje prostą i ekonomiczną konstrukcję. Chociaż otwory rur można czyścić mechanicznie lub chemicznie, zewnętrzne powierzchnie rur są na ogół niedostępne, z wyjątkiem czyszczenia chemicznego. Mieszki rozprężne mogą być konieczne, aby skompensować duże różnice temperatur pomiędzy materiałami płaszcza i rury, ale mogą być źródłem osłabienia i awarii.

2. Wymienniki w kształcie U-rurki

W wymienniku typu U-Tube typy przedniego kolektora mogą się różnić, a tylny kolektor jest zazwyczaj typu M. U-rurki pozwalają na nieograniczoną rozszerzalność cieplną, a wiązkę rur można wyjąć do czyszczenia. Jednakże wewnętrzne czyszczenie rur środkami mechanicznymi jest trudne, dlatego ten typ nadaje się tylko do zastosowań, w których płyny po stronie rur są czyste.

3. Wymiennik z głowicą pływającą (tylne kolektory typu P, S, T i W)

W tego typu wymienniku arkusz rurowy na tylnym końcu kolektora nie jest przyspawany do płaszcza, ale może się poruszać lub pływać. Arkusz rurowy na przednim końcu kolektora ma większą średnicę niż płaszcz i jest uszczelniony podobnie jak w przypadku konstrukcji ze stałym arkuszem rurowym.

Można uwzględnić rozszerzalność cieplną, a wiązkę rurek można wyjąć do czyszczenia. Tylna głowica typu S jest najpopularniejszym wyborem dla tylnego hedera. Wymienniki z głowicą pływającą nadają się do pracy w wysokich temperaturach i ciśnieniach, ale są generalnie droższe w porównaniu do wymienników z rurami stałymi.

Jako profesjonalny dostawca rur, Hnssd.com może dostarczyć niestandardowe wymienniki ciepła. Jeśli potrzebują Państwo dalszych informacji na temat naszych produktów, uprzejmie prosimy o kontakt:sales@hnssd.com

Elementy płaszczowo-rurowego wymiennika ciepła można podzielić na następujące części:

1. Skorupa

Płaszcz jest najbardziej zewnętrzną częścią wymiennika ciepła, która utrzymuje wiązkę rur. Jest to zwykle cylindryczny pojemnik wykonany ze stali lub innych odpowiednich substancji

2. Rurki lub wiązka rurek

Zbiór równoległych rur biegnących wzdłuż płaszcza tworzy wiązkę rur. W zależności od konkretnego zastosowania rury mogą być wykonane z różnych materiałów, takich jak stal nierdzewna, miedź lub tytan. Średnica i grubość rur są również ważnymi parametrami projektowymi.

3. Arkusze rurowe

Arkusze rurowe to wytrzymałe arkusze, które działają jak bariera pomiędzy wiązką rurek a płaszczem. Zwykle są wykonane ze stali i są połączone z obudową, aby zapewnić mocne i szczelne zamknięcie. Rury są wkładane przez otwory w arkuszach rur i są albo rozszerzane, albo spawane na miejscu.

4. Przegrody

Przegrody to płytki lub pręty umieszczone wewnątrz płaszcza w celu regulowania ruchu płynu wokół wiązki rur. Mogą one mieć orientację wzdłużną lub poprzeczną i mają na celu zwiększenie efektywności wymiany ciepła.

5. Dysze wlotowe i wylotowe

Dysze wlotowe i wylotowe służą jako punkty wejścia i wyjścia płynów w wymienniku ciepła. Połączenia te są zwykle umieszczane na przeciwległych końcach płaszcza i mocowane do rur i płaszcza za pomocą kołnierzy lub innego rodzaju złączek.

6. Kompensatory

Złącza dylatacyjne to elastyczne złącza, które kompensują rozszerzalność cieplną i kurczenie się wiązki rur. Złącza te, zwykle umieszczone na wlocie i wylocie wymiennika ciepła, są zbudowane przy użyciu metalowych mieszków lub innych elastycznych materiałów.

7. Struktury wspierające

Konstrukcje wsporcze utrzymują wymienniki ciepła na miejscu, zapewniając stabilny fundament. Konstrukcje wsporcze mogą być tymczasowe lub stałe i mogą być wykonane ze stali lub innych materiałów.

Terminologia geometryczna płaszcza i rurki

| 1 | Głowica stacjonarna (przednia) — kanał | 20 | Wsuwany kołnierz oporowy |

| 2 | Głowica stacjonarna (przednia) — maska | 21 | Spódnica z pływającej tuby |

| 3 | Kołnierz stacjonarny (przedni). | 22 | Spódnica z pływającej tuby |

| 4 | Osłona kanału | 23 | Kołnierz skrzyni dławnicy |

| 5 | Dysza z głowicą stacjonarną | 24 | Uszczelka |

| 6 | Stacjonarny arkusz rurowy | 25 | Pierścień popychacza pakowania |

| 7 | Rury | 26 | Pierścień Latarni |

| 8 | Powłoka | 27 | Ściągacze i podkładki dystansowe |

| 9 | Osłona skorupy | 28 | Przegrody poprzeczne lub płyty wsporcze |

| 10 | Kołnierz skorupowy — nieruchoma głowica | 29 | Przegroda lub płyta uderzeniowa |

| 11 | Kołnierz skorupy — tylna część zagłówka | 30 | Przegroda podłużna |

| 12 | Dysza skorupowa | 31 | Partycja przejścia |

| 13 | Kołnierz pokrywy skorupy | 32 | Połączenie wentylacyjne |

| 14 | Złącze dylatacyjne | 33 | Połączenie spustowe |

| 15 | Pływający arkusz rurowy | 34 | Podłączenie instrumentu |

| 16 | Pływająca osłona głowy | 35 | Wsparcie siodła |

| 17 | Kołnierz z pływającą głowicą | 36 | Uchwyt do podnoszenia |

| 18 | Urządzenie podtrzymujące głowicę pływającą | 37 | Wspornik |

| 19 | Dzielony pierścień ścinany |

Układ i podziałka średnicy rury

Rury mogą mieć średnicę od 12,7 mm (0,5 cala) do 50,8 mm (2 cale), ale najczęściej spotykane rozmiary to 19,05 mm (0,75 cala) i 25,4 mm (1 cal). Rury są ułożone w arkuszach rur w trójkątne lub kwadratowe wzory.

Układy kwadratowe są wymagane tam, gdzie konieczne jest dostanie się do powierzchni rury w celu mechanicznego oczyszczenia. Trójkątny układ pozwala na umieszczenie większej ilości rur w danej przestrzeni. Rozstaw rur to najkrótsza odległość od środka do środka pomiędzy rurami. Rozstaw rur wynika ze stosunku podziałki rury do średnicy rury, który zwykle wynosi 1,25 lub 1,33. Ponieważ do czyszczenia używany jest układ kwadratowy, między rurami dozwolona jest minimalna szczelina wynosząca 6,35 mm (0,25 cala).

Rodzaje przegród

Przegrody są instalowane po stronie płaszcza, aby zapewnić wyższy współczynnik wymiany ciepła ze względu na zwiększone turbulencje i podeprzeć rury, zmniejszając w ten sposób ryzyko uszkodzenia na skutek wibracji. Istnieje wiele różnych typów przegród, które podtrzymują rury i wspomagają przepływ przez rury.

Jednosegmentowy (jest to najczęstszy),

Double Segmental (służy do uzyskania mniejszej prędkości w płaszczu i spadku ciśnienia),

Dysk i pączek.

Odległość od środka do środka pomiędzy przegrodami nazywana jest podziałką przegród i można ją regulować w celu zmiany prędkości przepływu poprzecznego. W praktyce odstęp przegród nie jest zwykle większy niż odległość równa wewnętrznej średnicy płaszcza lub mniejsza niż odległość równa jednej piątej średnicy lub 50,8 mm (2 cale), w zależności od tego, która wartość jest większa. Aby umożliwić przepływ płynu do tyłu i do przodu przez rurki, część przegrody jest odcinana. Wysokość tej części nazywana jest przegrodą i jest mierzona jako procent średnicy płaszcza, np. 25% przegrody. Należy wziąć pod uwagę rozmiar wycięcia (lub okna przegrody) wraz z rozstawem przegród. Normalnym zjawiskiem jest dobieranie wymiarów przekroju przegrody i podziałki przegrody tak, aby w przybliżeniu wyrównać prędkości odpowiednio w oknie i w przepływie poprzecznym.

Konstrukcja mechaniczna płaszczowo-rurowego wymiennika ciepła dostarcza informacji na temat takich elementów, jak grubość płaszcza, grubość kołnierza itp. Są one obliczane przy użyciu przepisów projektowych zbiorników ciśnieniowych, takich jak kod kotłów i zbiorników ciśnieniowych opracowany przez ASME (Amerykańskie Towarzystwo Inżynierów Mechaników). oraz brytyjska norma Master Pressure Vessel Standard, BS 5500. ASME to najczęściej używany kod dla wymienników ciepła i składa się z 11 sekcji. Sekcja VIII (Zbiorniki ciśnieniowe o zamkniętej konstrukcji) ma największe zastosowanie do wymienników ciepła, ale istotne są również sekcje II – Materiały i Sekcja V – Badania nieniszczące.

Zarówno ASME, jak i BS5500 są szeroko stosowane i akceptowane na całym świecie, ale niektóre kraje nalegają, aby stosować własne przepisy krajowe. Aby to uprościć, Międzynarodowa Organizacja Normalizacyjna próbuje obecnie opracować nowy, uznawany na arenie międzynarodowej kodeks, ale prawdopodobnie upłynie trochę czasu, zanim zostanie on zaakceptowany.