Hőcserélő

Mik azok a hőcserélők?

A „hőcserélő” kifejezést olyan eszköz leírására használják, amely megkönnyíti a hő átvitelét egyik folyadékból a másikba anélkül, hogy a kettőt összekeverné. Két különálló csatornából vagy útvonalból áll, az egyik a forró és a másik a hideg folyadék számára, amelyek a hőcsere során külön maradnak. A hőcserélő elsődleges feladata az energiahatékonyság növelése a hulladékhő hasznosításával, az erőforrások megtakarításával és az üzemeltetési költségek csökkentésével.

A hőcserélők gyakori típusai

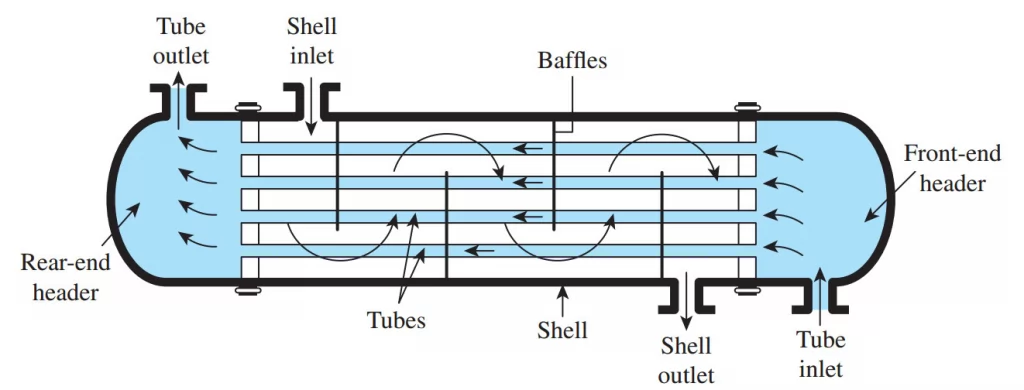

Héj és csöves hőcserélők:Ezek a kereskedelmi HVAC rendszerekben használt hőcserélők leggyakoribb típusai. Egy sor csőből állnak, amelyek egy héjba vannak zárva. A forró folyadék átfolyik a csöveken, míg a hideg folyadék keringeti a csöveket a héjon belül, lehetővé téve a hatékony hőcserét.

Lemez hőcserélők:A lemezes hőcserélők egy köteg fémlemezt használnak felváltva megemelt és süllyesztett részekkel. A meleg és hideg folyadék a lemezek közötti hézagok által létrehozott külön csatornákon keresztül áramlik, a nagy felületnek köszönhetően maximalizálva a hőátadást.

Levegő-levegő hőcserélők:Hővisszanyerőként is ismert hőcserélők hőt adnak át az elszívott és a befújt levegőáramok között. Eltávolítják a hőt az elhasználódott levegőből, és átadják a friss levegőnek, így csökkentik az energiafogyasztást a beáramló levegő előkondicionálásával.

Mi a Shell és Tube hőcserélő ipari felhasználása?

Széles körben elterjedt a héj- és csöves hőcserélők ipari felhasználása, amelyeket a vegyiparban, élelmiszeriparban, olaj- és gáziparban és egyéb területeken használnak. Különböző iparágakban általánosan alkalmazzák hőátadásra két folyadék között közvetlen érintkezés nélkül. Néhány kulcsfontosságú ipari héj- és csőhőcserélő alkalmazás:

Fűtési és hűtési folyamatok vegyi üzemekben

Kondenzációs és elpárologtatási feladatok finomítókban

Hővisszanyerő rendszerek villamosenergia-termelő létesítményekben

HVAC rendszerek kereskedelmi és lakóépületekben

Hűtőrendszerek élelmiszer-feldolgozó üzemekben

Hőgazdálkodás az olaj- és gáztermelő létesítményekben

Összességében a héj- és csöves hőcserélők döntő szerepet játszanak a hőhatékonyság optimalizálásában és a hőmérséklet-szabályozás fenntartásában az ipari folyamatok széles körében.

Hány fajta héjas és csöves hőcserélő?

Lényegében három fő típusú héj- és csöves hőcserélőt használnak általában:

1. Rögzített csőlapcserélő (L, M és N típusú hátsó fejlécek)

Ennél a kialakításnál a csőlemez a héjhoz van hegesztve, ami egyszerű és gazdaságos felépítést eredményez. Míg a csőfuratok mechanikusan vagy vegyileg tisztíthatók, a csövek külső felületei általában nem hozzáférhetők, kivéve a vegyszeres tisztítást. Előfordulhat, hogy a tágulási harmonika szükséges a héj és a cső anyagai közötti nagy hőmérséklet-különbségek kezelésére, de ezek gyengeség és meghibásodás forrásai lehetnek.

2. U-csöves hőcserélők

Az U-csöves hőcserélőben az elülső vágófej típusok eltérőek lehetnek, a hátsó vágófej pedig jellemzően M-típusú. Az U-csövek korlátlan hőtágulást tesznek lehetővé, a csőköteg tisztításhoz eltávolítható. A csövek belső tisztítása mechanikus eszközökkel azonban nehézkes, ezért ez a típus csak olyan alkalmazásokhoz alkalmas, ahol a csőoldali folyadékok tiszták.

3. Úszófejű hőcserélő (P, S, T és W típusú hátsó fejlécek)

Az ilyen típusú hőcserélőkben a hátsó fejrész végén lévő csőlemezt nem hegesztik a héjhoz, hanem hagyják elmozdulni vagy lebegni. Az elülső csőfej végén lévő csőlemez átmérője nagyobb, mint a héj, és a rögzített csőlemez kialakításhoz hasonlóan tömített.

Hőtágulás fogadható, a csőköteg tisztításhoz eltávolítható. Az S-Type Rear Head a legnépszerűbb választás a hátsó fejléchez. Az úszófejű hőcserélők alkalmasak magas hőmérsékletre és nyomásra, de általában drágábbak a rögzített csőlemez hőcserélőkhöz képest.

Professzionális csőszállítóként a Hnssd.com testreszabott hőcserélőket tud biztosítani. Amennyiben termékeinkkel kapcsolatban további információra van szüksége, kérjük, vegye fel velünk a kapcsolatot:sales@hnssd.com

A héj- és csöves hőcserélő alkatrészei a következő részekre bonthatók:

1. Kagyló

A héj a hőcserélő legkülső része, amely a csőköteget tartja. Általában acélból vagy más megfelelő anyagból készült hengeres tartály

2. Csövek vagy csőköteg

A héj hosszában végigfutó párhuzamos csövek együttese alkotja a csőköteget. A konkrét felhasználástól függően a csövek különböző anyagokból készülhetnek, például rozsdamentes acélból, rézből vagy titánból. A csövek átmérője és vastagsága szintén fontos tervezési paraméterek.

3. Csőlapok

A csőlemezek erős lapok, amelyek gátat képeznek a csőköteg és a héj között. Általában acélból készülnek, és a héjhoz vannak rögzítve, hogy szilárd és szivárgásmentes zárást biztosítsanak. A csöveket a csőlapokon lévő lyukakon keresztül vezetik be, és vagy kinyújtják, vagy a helyükre hegesztik.

4. Zavarok

A terelőlemezek olyan lemezek vagy rudak, amelyeket a héj belsejében helyeznek el, hogy szabályozzák a folyadék mozgását a csőköteg körül. Ezek lehetnek hosszanti vagy keresztirányú tájolásúak, és célja a hőátadás hatékonyságának fokozása.

5. Bemeneti és kimeneti fúvókák

A bemeneti és kimeneti fúvókák a folyadékok belépési és kilépési pontjaként szolgálnak a hőcserélőben. Ezeket a csatlakozásokat általában a héj ellentétes végein helyezik el, és karimákkal vagy más típusú szerelvényekkel rögzítik a csövekhez és a héjhoz.

6. Dilatációs hézagok

A tágulási kötések rugalmas csatlakozók, amelyek alkalmazkodnak a csőköteg hőtágulásához és összehúzódásához. Általában a hőcserélő bemeneténél és kimeneténél helyezkednek el, ezek a kötések fémharangból vagy más rugalmas anyagokból készülnek.

7. Támogató szerkezetek

A tartószerkezetek helyben tartják a hőcserélőket, biztosítva a stabil alapot. A tartószerkezetek lehetnek ideiglenesek vagy állandóak, és készülhetnek acélból vagy más anyagból.

Kagyló- és csőgeometriai terminológia

| 1 | Álló (elülső) fej – Csatorna | 20 | Felcsúsztatható hátlap |

| 2 | Álló (elülső) fej – motorháztető | 21 | Lebegő csőszoknya |

| 3 | Helyhez kötött (elülső) fejkarima | 22 | Lebegő csőszoknya |

| 4 | Csatorna borító | 23 | Csomagoló doboz karima |

| 5 | Állófejes fúvóka | 24 | Csomagolás |

| 6 | Helyhez kötött csőlap | 25 | Csomagolás követő gyűrű |

| 7 | Csövek | 26 | Lámpás gyűrű |

| 8 | Héj | 27 | Nyomórudak és távtartók |

| 9 | Shell Cover | 28 | Keresztirányú terelőlapok vagy tartólemezek |

| 10 | Kagylókarima – álló fejvég | 29 | Becsapódásterelő vagy lemez |

| 11 | Kagylókarima – Hátsó fejvég | 30 | Hosszanti terelőlap |

| 12 | Shell fúvóka | 31 | Pass Partition |

| 13 | Shell fedél karima | 32 | Szellőző csatlakozás |

| 14 | tágulási hézag | 33 | Lefolyó csatlakozás |

| 15 | Lebegő csőlap | 34 | Műszer csatlakoztatása |

| 16 | Lebegő fejvédő | 35 | Támasz nyereg |

| 17 | Lebegő fejű karima | 36 | Emelőfül |

| 18 | Lebegőfejű háttámogató eszköz | 37 | Tartó tartó |

| 19 | Osztott nyírógyűrű |

A cső átmérőjének elrendezése és menetemelkedése

A csövek átmérője 12,7 mm (0,5 hüvelyk) és 50,8 mm (2 hüvelyk) között változhat, de a 19,05 mm (0,75 hüvelyk) és 25,4 mm (1 hüvelyk) a leggyakoribb méretek. A csöveket háromszög vagy négyzet alakú mintákban helyezik el a csőlapokban.

A négyzet alakú elrendezések ott szükségesek, ahol a cső felületéhez kell jutni a mechanikai tisztításhoz. A háromszög alakú elrendezés több csövet enged egy adott térben. A csőosztás a legrövidebb távolság a csövek között. A csőtávolságot a csőosztás/csőátmérő arány adja meg, amely általában 1,25 vagy 1,33. Mivel a tisztításhoz négyzet alakú elrendezést használnak, a csövek között legalább 6,35 mm (0,25 hüvelyk) rés megengedett.

Terelő típusok

A héj oldalán terelőlemezek vannak felszerelve, hogy nagyobb hőátadást biztosítsanak a megnövekedett turbulencia miatt, és támogassák a csöveket, így csökkentve a vibráció miatti károsodás esélyét. Számos különböző terelőlemez létezik, amelyek megtámasztják a csöveket és elősegítik az áramlást a csövekben.

Egyszegmentális (ez a leggyakoribb),

Double Segmental (ezt a héjoldali sebesség és a nyomásesés alacsonyabb eléréséhez használják),

Korong és fánk.

A terelőlemezek közötti távolságot a középponttól a középpontig terelőlap-emelkedésnek nevezik, és ez beállítható a keresztáramlási sebesség változtatására. A gyakorlatban a terelőlap osztása általában nem nagyobb, mint a héj belső átmérőjével egyenlő távolság, vagy közelebb nem az átmérő egyötödével egyenlő távolsághoz vagy 50,8 mm-hez (2 hüvelyk) attól függően, hogy melyik a nagyobb. Annak érdekében, hogy a folyadék előre-hátra áramolhasson a csöveken keresztül, a terelőlemez egy részét levágják. Ennek a résznek a magasságát terelőlap-vágásnak nevezzük, és a héj átmérőjének százalékában mérjük, például 25 százalékos terelőlemez-vágás. A terelőlap-vágás (vagy terelőablak) méretét a terelőlap osztásközével együtt figyelembe kell venni. Normális, hogy a terelőlap-vágás és a terelőlap osztásközt úgy méretezzük, hogy megközelítőleg kiegyenlítse az ablakon keresztüli és a keresztáramlási sebességet.

A köpeny- és csöves hőcserélő mechanikai kialakítása információkat nyújt az olyan elemekről, mint a héj vastagsága, a karima vastagsága stb. Ezeket a nyomástartó edények tervezési kódja, például az ASME (Amerikai Gépészmérnöki Társaság) Boiler and Pressure Vessel kódja alapján számítják ki. és a British Master Pressure Vessel Standard, BS 5500. Az ASME a hőcserélők leggyakrabban használt kódja, és 11 részből áll. A kód VIII. szakasza (Zárt nyomású edények) a leginkább alkalmazható a hőcserélőkre, de a II. szakasz – Anyagok és V. szakasz – Roncsolásmentes vizsgálat is releváns.

Mind az ASME, mind a BS5500 széles körben használatos és elfogadott szerte a világon, de néhány ország ragaszkodik a saját nemzeti kódjaik használatához. Ennek egyszerűsítése érdekében a Nemzetközi Szabványügyi Szervezet most egy új, nemzetközileg elismert kódex kidolgozásán próbálkozik, de valószínűleg eltart egy ideig, amíg ezt elfogadják.