Varrat nélküli szénacél cső

A varrat nélküli acélcső tömör, kerek acélból készül'tuskó'amelyet felmelegítenek és addig tolnak vagy húznak egy formára, amíg az acélt üreges csővé nem formálják.A varrat nélküli csövet ezután a méret- és falvastagság-előírásoknak megfelelően befejezik, 1/8 hüvelyk és 32 hüvelyk közötti külső méretben.Szénacél varrat nélküli csövek / csövek A szénacél vasból és szénből álló ötvözet.Az acélban lévő szén százalékos aránya befolyásolja a szénacél keménységét, rugalmassági szilárdságát és hajlékonyságát.A kapilláris csőből a lyukon keresztül varrat nélküli szénacél csövet vagy tömör acél tömböt készítenek, majd melegen hengerelve, hidegen hengerelve vagy hidegen hengerelnek.A varrat nélküli szénacél csövek fontos szerepet töltenek be a kínai acéliparban.A varrat nélküli szénacél cső anyaga egy kerek cső, csővágó gép embriója, amely körülbelül 1 m hosszúságú üres vágáson megy keresztül, és szállítószalagos kemencefűtéssel továbbítja.A tuskót a fűtőkemencébe táplálják, a hőmérséklet körülbelül 1200 Celsius fok.Az üzemanyag hidrogén vagy acetilén.A kemence hőmérsékletének szabályozása a kulcskérdés.Kerek cső jött ki, hogy a légnyomáson keresztül lyukassza át a gépet.Általában elterjedtebb lyukasztó kúpos tekercs perforáló gép, a lyukasztó magas termelési hatékonysággal, termékminőséggel, nagy átmérőjű lyuktágítással, különféle acélokat viselhet.Perforált, kerek cső háromhengeres kereszthengerlésen, hengerlésen vagy extrudáláson volt.Méretezés után leszorította a tubusból.Méretezés nagysebességű forgókúpos fúrással a tuskóba csővé alakítva.Csőátmérő a méretező maróval a fúró átmérőjének hosszának meghatározásához.A cső után a méretezést a hűtőtoronyba, vízpermettel történő hűtést, az acélt hűtés után ki kell egyengeteni.Miután az acélszalagot egyengető fémvizsgáló géppel (vagy nyomáspróbával) küldik belső vizsgálatra.Ha a cső belső repedései, buborékok és egyéb problémák észlelhetők.A cső után, hanem szigorú minőség-ellenőrzési kézi kiválasztással is.Acél minősége, festékszóró használata számok, specifikációk, gyártási tételszám.Daruval be a raktárba.

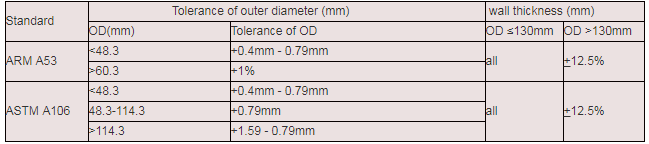

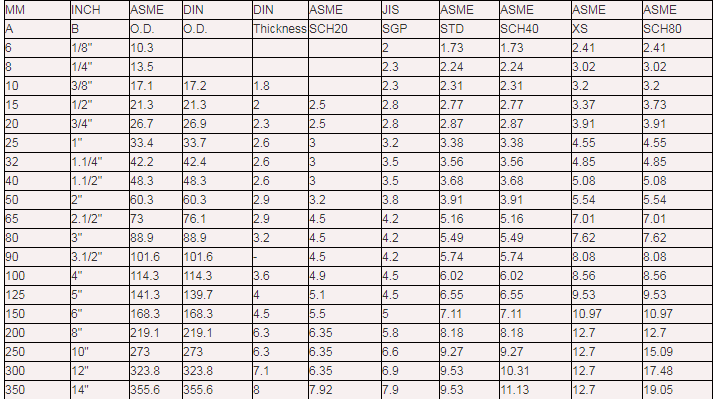

A varrat nélküli cső falvastagsága

A külső átmérő és a falvastagság tűréshatára

| Alapértelmezett | Leírás |

| ASTM A179/A179M | Varrat nélküli hidegen húzott gyengén ötvözött acél hőcserélő és kondenzátor csövek. |

| API 5L | Vonalcső. |

| ASTM A53M | Fekete és cink bevonatú hegesztett és varrat nélküli acélcső. |

| ASTM A106M | Varrat nélküli szénacél cső magas hőmérsékletű kiszolgáláshoz. |

| ASTM A105M | Szénacél kovácsolt termékek csővezetékekhez. |

| ASTM A234M | Kovácsolt szénacélból és ötvözött acélból készült csőszerelvények közepes és magas hőmérsékletű kiszolgáláshoz. |

| ASTM 3799 | Acél csőszerelvények, csavaros és dugaszolható hegeszthetőség a kőolajipar számára. |

| AS 1163 | Üreges szerkezeti acél profilok |

| AS 1074 | Acélcsövek és csövek normál szervizelésre |

| BS13872 | Csavarozott és foglalatos acélcső és csövek |

| Alapértelmezett | Cső típusa | Osztály | Fokozat |

| API SPEC 5L ISO 3183 | SMLS | PLS1 | L245B, L290 X42, L320 X46, L360 X52, L390 X56, L415 X60, L450 X65, L485 X70 |

| PLS2 | L245N BN, L290N X42N, L320N X46N, L360N X52N, L390N X56N, L415N X60N, L360Q X52Q, L390Q X56Q, L415Q X60Q, L485Q X70Q

| ||

| PLS2 savanyú környezet | L245NS BNS, L290NS X42NS, L320NS X46NS L360NS X52NS, L390NS X56NS, L415NS X60NS, L360QS X52QS, L390QS X56QS, L415QS X60QS L485QS X70QS

| ||

| HEGESZTÉS | PLS1 | L245B, L290 X42, L320 X46, L360 X52 L390 X56, L415 X60, L450 X65, L485 X70 | |

| PLS2 | L245M BM, L290M X42M, L320M X46M, L360M X52M, L390M X56M, L415M X60M, L450M X65M, L485M X70M, L555M X80M, | ||

| Alapértelmezett | Fokozat |

| ASTM A 53 M | A, B |

| ASTM A 106M | A, B, C |

| JIS G 3454 | STPG 370, STPG 410 |

| JIS G 3455 | STPG370, STPG410, STPG480 |

| JIS G 3456 | STPG370, STPG410, STPG480 |

Fokozat: Kémiai összetétel (%):

| Alapértelmezett | Fokozat | C | Si | Mn | P | S | Ni | Cr | Cu | Mo | V |

| ASTMA 53M | A | ≤0,25 | - | ≤0,95 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | - | ≤1,20 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| ASTM A 106M | A | ≤0,25 | ≥0,10 | 0,27-0,93 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | ≥0,10 | 0,29-1,06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| C | ≤0,35 | ≥0,10 | 0,29-1,06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| JIS G 3454 | STPG 370 | ≤0,25 | ≤0,35 | 0,30-0,90 | ≤0,040 | ≤0,040 | - | - | - | - | - |

| STPG 410 | ≤0,30 | ≤0,35 | 0,30-1,00 | ≤0,040 | ≤0,040 | - | - | - | - | - | |

| JIS G 3455 | STS 370 | ≤0,25 | 0,10-0,35 | 0,30-1,10 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| STS 410 | ≤0,30 | 0,10-0,35 | 0,30-1,40 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| STS 480 | ≤0,33 | 0,10-0,35 | 0,30-1,50 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| JIS G 3456 | STPT 370 | ≤0,25 | 0,10-0,35 | 0,30-0,90 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| STPT 410 | ≤0,30 | 0,10-0,35 | 0,30-1,00 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| STPT 480 | ≤0,33 | 0,10-0,35 | 0,30-1,00 | ≤0,035 | ≤0,035 | - | - | - | - | - |

Acélcsövek felületkezelése: Az olajvezeték élettartamának növelése érdekében felületkezelést általában az acélcső és a korróziógátló bevonat szilárd kombinációjának elősegítése érdekében végeznek. A gyakori feldolgozási módszerek a következők: tisztítás, szerszámok rozsdásítása, pácolás, sörétszórásos rozsdamentesítés négy kategória.1 tisztítás Az acélcső felületére tapadt zsír, por, kenőanyag, szerves anyag, általában oldószerrel, emulzióval a felület tisztítására.Az acélcső felületén azonban a rozsda, oxidréteg és hegesztési salak nem távolítható el, így az egyéb kezelési módszerekre van szükség.Szerszámrozsda eltávolításAcélcső felületi oxid, rozsda, hegesztési salak, acél drótkefével tisztítható és polírozható a felületkezelés.A szerszámok rozsdásodása kézi és erőgépre osztható, a kézi szerszám rozsdamentesítése elérheti az Sa 2 szintet, teljesítmény A szerszámok rozsdásodása elérheti az Sa3 szintet. Ha az acélcső felületét különösen erős oxidréteggel rögzítik, előfordulhat, hogy a rozsda eltávolítása szerszámok segítségével nem lehetséges, ezért más módszereket kell keresnünk.3 pácolás A gyakori pácolási módszerek közé tartozik a kémia és az elektrolízis.A csővezetékek korrózió elleni védelmére azonban csak kémiai pácolást alkalmaznak.A kémiai pácolás bizonyos fokú tisztaságot és érdességet érhet el az acélcső felületén, ami kényelmes a későbbi horgonyvezetékeknél.Általában lövés (homok) az újrafeldolgozás után.4 sörétszórás a rozsda eltávolításához Nagy teljesítményű motorral hajtsa meg a nagy sebességű forgó pengéket, acélszemcsét, acélsörétet, szegmenst, ásványokat és egyéb csiszolóhuzalokat centrifugális erő hatására az acélcső felületén permetezés és tömegkidobás, alaposan távolítsa el a rozsdát, oxidokat és egyrészt szennyeződést, másrészt acélcsövet abrazív heves ütés és súrlódási erő hatására, a szükséges egyenletes érdesség elérése érdekében. A négy kezelési módszer közül a szemcseszórás és a rozsdamentesítés ideális kezelési módszer a csőrozsdamentesítéshez.Általában a sörétszórást és a rozsdamentesítést főként az acélcsövek belső felületének kezelésére használják, a sörétszórást és a rozsdásítást pedig főként az acélcsövek külső felületkezelésére használják.

Festékszóró

Festékszóró

Vízálló csomagolás