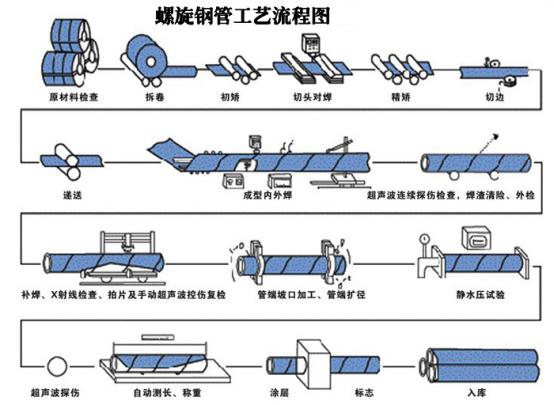

Spiralstahlrohrist eine Bandspule als Rohmaterial, oft warmes Extrusionsformen, automatisches doppelseitiges Unterpulverschweißverfahren, geschweißtes Spiralnaht-Stahlrohr. Die Hauptproduktionsprozesse sind wie folgt:

Produktionsprozess von Spiralstahlrohren

1. Abwickelplattensonde: Nach dem Eintritt in die Abwickelplatten-Produktionslinie erfolgt die erste Vollplatinen-Ultraschallprüfung.

2. Nivellierungsfräsen: Die flache Stahlambossmaschine sorgt für die ursprüngliche Wellung und dann durch die Kantenfräsmaschine zum beidseitigen Stahlfräsen, um die Anforderungen an Plattenbreite, Plattenkantenparallelität und Nutform zu erfüllen.

3. Scherformen: Die Stahlblech-Produktionslinie entlang der Außenkante der Spirale rollt sich zu einem Rohr zusammen.

4. Stumpfschnitt: doppelseitiges Unterpulverschweißen mit fortschrittlicher Technologie zum Vorschweißen, Innenschweißen, Außenschweißen. Ionenfuß auf Spezifikationslänge zugeschnitten, geschweißte Spiralrohre verwenden und so weiter.

5. Sichtprüfung: Durch professionelles und technisches Personal werden einige der grundlegenden Parameter überprüft.

6. Die Ultraschall-Fehlererkennung: Innen- und Außenschweißung sowie beidseitige Schweißnaht des Grundmaterials, 100 %-Prüfung.

7. Röntgenerkennung: Interne und externe Schweißnähte. 100 % industrielles Röntgen-TV-Bildverarbeitungssystem, um sicherzustellen, dass die Verwendung der Erkennungsempfindlichkeit gewährleistet ist.

8. Der Drucktest: Der hydrostatische Test des spiralförmigen Stahlrohrs erfolgt maschinell an der Wurzel, um sicherzustellen, dass das Drucktestrohr den erforderlichen Standards entspricht.

9. Flachkopf zum Anfasen: Die Inspektion von Spiralstahlrohren wird nach der Rohrendenbearbeitung durchgeführt, um die Anforderungen an die Abschrägungsgröße des Rohrendes zu erfüllen

10. Endkontrolle: Erneute Ultraschall- und Röntgenerkennung und Magnetpulverprüfung der spiralförmigen Stahlrohrenden. Überprüfen Sie, ob Probleme und Schweißfehler an den Rohrenden vorliegen.

11. Geölte Markierung: Spiralstahlrohre wurden nach dem Durchgang geölt, um Korrosion zu verhindern, und gemäß den Benutzeranforderungen für die Markierung.

Zeitpunkt der Veröffentlichung: 22.06.2022