Wärmetauscher

Was sind Wärmetauscher?

Der Begriff „Wärmetauscher“ wird verwendet, um ein Gerät zu beschreiben, das die Übertragung von Wärme von einer Flüssigkeit auf eine andere ermöglicht, ohne die beiden zu vermischen. Es besteht aus zwei unterschiedlichen Kanälen oder Pfaden, einem für die heiße Flüssigkeit und einem für die kalte Flüssigkeit, die beim Wärmeaustausch getrennt bleiben. Die Hauptfunktion eines Wärmetauschers besteht darin, die Energieeffizienz durch die Nutzung von Abwärme zu steigern, Ressourcen zu schonen und die Betriebskosten zu senken.

Gängige Arten von Wärmetauschern

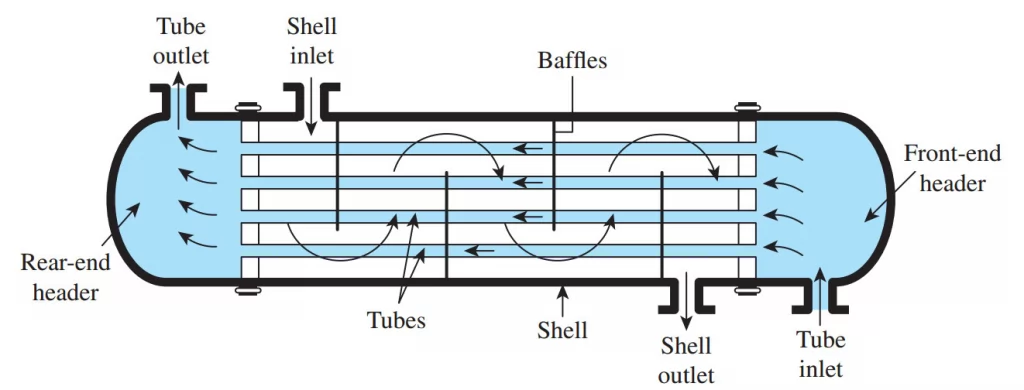

Rohrbündelwärmetauscher:Dies sind die am häufigsten in gewerblichen HVAC-Systemen verwendeten Wärmetauschertypen. Sie bestehen aus einer Reihe von Röhren, die von einer Hülle umgeben sind. Die heiße Flüssigkeit fließt durch die Rohre, während die kalte Flüssigkeit die Rohre innerhalb des Mantels zirkuliert, was einen effizienten Wärmeaustausch ermöglicht.

Plattenwärmetauscher:Plattenwärmetauscher verwenden einen Stapel von Metallplatten mit abwechselnd erhabenen und vertieften Bereichen. Die heißen und kalten Flüssigkeiten fließen durch separate Kanäle, die durch die Lücken zwischen den Platten entstehen, wodurch die Wärmeübertragung aufgrund der großen Oberfläche maximiert wird.

Luft-Luft-Wärmetauscher:Diese Wärmetauscher werden auch als Wärmerückgewinnungseinheiten bezeichnet und übertragen Wärme zwischen den Abluft- und Zuluftströmen. Sie entziehen der verbrauchten Luft Wärme und übertragen sie an die Frischluft, wodurch der Energieverbrauch durch Vorkonditionierung der einströmenden Luft gesenkt wird.

Was ist die industrielle Verwendung von Rohrbündelwärmetauschern?

Der industrielle Einsatz von Rohrbündelwärmetauschern, die in der Chemie-, Lebensmittel-, Öl- und Gasindustrie und anderen Bereichen eingesetzt werden, ist weit verbreitet. Sie werden in verschiedenen Branchen häufig zur Wärmeübertragung zwischen zwei Flüssigkeiten ohne direkten Kontakt eingesetzt. Zu den wichtigsten industriellen Anwendungen von Rohrbündelwärmetauschern gehören:

Heiz- und Kühlprozesse in Chemieanlagen

Kondensations- und Verdampfungsaufgaben in Raffinerien

Wärmerückgewinnungssysteme in Energieerzeugungsanlagen

HVAC-Systeme in Gewerbe- und Wohngebäuden

Kühlsysteme in Lebensmittelverarbeitungsbetrieben

Wärmemanagement in Öl- und Gasförderanlagen

Insgesamt spielen Rohrbündelwärmetauscher eine entscheidende Rolle bei der Optimierung der thermischen Effizienz und der Aufrechterhaltung der Temperaturkontrolle in einer Vielzahl industrieller Prozesse.

Wie viele Arten von Rohrbündelwärmetauschern gibt es?

Im Wesentlichen gibt es drei Haupttypen von Rohrbündelwärmetauschern, die üblicherweise verwendet werden:

1. Fester Rohrbodenaustauscher (hintere Sammelrohre vom Typ L, M und N)

Bei dieser Konstruktion ist der Rohrboden mit dem Mantel verschweißt, was zu einer einfachen und wirtschaftlichen Konstruktion führt. Während die Rohrbohrungen mechanisch oder chemisch gereinigt werden können, sind die Außenflächen der Rohre im Allgemeinen außer für eine chemische Reinigung nicht zugänglich. Expansionsbälge können erforderlich sein, um große Temperaturunterschiede zwischen den Mantel- und Rohrmaterialien auszugleichen, sie können jedoch zu Schwachstellen und Ausfällen führen.

2. U-Rohr-Austauscher

Bei einem U-Rohr-Wärmetauscher können die Typen der vorderen Sammelrohre variieren, und das hintere Sammelrohr ist typischerweise vom M-Typ. U-Rohre ermöglichen eine unbegrenzte Wärmeausdehnung und das Rohrbündel kann zur Reinigung entfernt werden. Allerdings ist die Innenreinigung der Rohre mit mechanischen Mitteln schwierig, sodass dieser Typ nur für Anwendungen geeignet ist, bei denen die rohrseitigen Flüssigkeiten sauber sind.

3. Floating-Head-Wärmetauscher (hintere Sammler vom Typ P, S, T und W)

Bei diesem Wärmetauschertyp ist der Rohrboden am hinteren Sammelrohrende nicht mit dem Gehäuse verschweißt, sondern kann sich bewegen oder schweben. Der Rohrboden am vorderen Sammelrohrende hat einen größeren Durchmesser als das Gehäuse und ist ähnlich wie bei der Konstruktion mit festem Rohrboden abgedichtet.

Die Wärmeausdehnung kann ausgeglichen werden und das Rohrbündel kann zur Reinigung entnommen werden. Der S-Type-Heckkopf ist die beliebteste Wahl für den Heckkopf. Schwebekopf-Wärmetauscher eignen sich für hohe Temperaturen und Drücke, sind jedoch im Allgemeinen teurer als Wärmetauscher mit festem Rohrboden.

Als professioneller Rohrlieferant kann Hnssd.com maßgeschneiderte Wärmetauscher anbieten. Sollten Sie weitere Informationen zu unseren Produkten benötigen, bitten wir Sie, uns zu kontaktieren:sales@hnssd.com

Die Komponenten eines Rohrbündelwärmetauschers lassen sich in folgende Teile unterteilen:

1. Schale

Der Mantel ist der äußerste Teil des Wärmetauschers, der das Rohrbündel aufnimmt. Es handelt sich üblicherweise um einen zylindrischen Behälter aus Stahl oder anderen geeigneten Materialien

2. Röhren oder Röhrenbündel

Das Rohrbündel besteht aus einer Ansammlung paralleler Rohre, die entlang der Länge des Mantels verlaufen. Je nach Einsatzzweck können die Rohre aus unterschiedlichen Materialien wie Edelstahl, Kupfer oder Titan bestehen. Auch der Durchmesser und die Dicke der Rohre sind wichtige Designparameter.

3. Rohrplatten

Rohrplatten sind stabile Platten, die als Barriere zwischen dem Rohrbündel und dem Mantel dienen. Sie bestehen üblicherweise aus Stahl und sind mit der Hülle verschmolzen, um einen festen und leckagefreien Verschluss zu gewährleisten. Die Rohre werden durch Löcher in den Rohrböden eingeführt und entweder aufgeweitet oder festgeschweißt.

4. Leitbleche

Leitbleche sind Platten oder Stäbe, die im Inneren des Mantels platziert werden, um die Flüssigkeitsbewegung um das Rohrbündel herum zu regulieren. Diese können entweder längs oder quer ausgerichtet sein und sollen die Wirksamkeit der Wärmeübertragung verbessern.

5. Einlass- und Auslassdüsen

Die Einlass- und Auslassstutzen dienen als Ein- und Austrittspunkte für Flüssigkeiten im Wärmetauscher. Diese Anschlüsse befinden sich normalerweise an gegenüberliegenden Enden des Gehäuses und werden mithilfe von Flanschen oder anderen Arten von Anschlüssen an den Rohren und dem Gehäuse befestigt.

6. Dehnungsfugen

Kompensatoren sind flexible Verbindungen, die die thermische Ausdehnung und Kontraktion des Rohrbündels aufnehmen. Diese Verbindungen befinden sich normalerweise am Einlass und Auslass des Wärmetauschers und bestehen aus Metallbälgen oder anderen flexiblen Materialien.

7. Unterstützungsstrukturen

Stützstrukturen halten Wärmetauscher in Position und sorgen so für ein stabiles Fundament. Stützstrukturen können entweder temporär oder dauerhaft sein und aus Stahl oder anderen Materialien bestehen.

Geometrische Terminologie von Rohrbündeln

| 1 | Stationärer (vorderer) Kopf – Kanal | 20 | Aufsteckbarer Stützflansch |

| 2 | Stationärer (vorderer) Kopf – Motorhaube | 21 | Schwimmender Rohrbodenrock |

| 3 | Stationärer (vorderer) Kopfflansch | 22 | Schwimmender Rohrbodenrock |

| 4 | Kanalabdeckung | 23 | Stopfbuchsenflansch |

| 5 | Stationäre Kopfdüse | 24 | Verpackung |

| 6 | Stationäre Rohrplatte | 25 | Packungsmitnehmerring |

| 7 | Röhren | 26 | Laternenring |

| 8 | Hülse | 27 | Spurstangen und Distanzstücke |

| 9 | Shell-Abdeckung | 28 | Querleitbleche oder Stützplatten |

| 10 | Gehäuseflansch – Stationäres Kopfende | 29 | Aufprallleitblech oder -platte |

| 11 | Gehäuseflansch – Hinteres Kopfende | 30 | Längsschallwand |

| 12 | Muscheldüse | 31 | Partition übergeben |

| 13 | Gehäuseabdeckungsflansch | 32 | Entlüftungsanschluss |

| 14 | Dehnungsfuge | 33 | Abflussanschluss |

| 15 | Schwimmender Rohrboden | 34 | Instrumentenanschluss |

| 16 | Schwimmende Kopfabdeckung | 35 | Stützsattel |

| 17 | Schwimmender Kopfflansch | 36 | Hebeöse |

| 18 | Schwimmendes Kopfstützgerät | 37 | Stützhalterung |

| 19 | Geteilter Scherring |

Anordnung und Steigung des Rohrdurchmessers

Der Durchmesser der Rohre kann zwischen 12,7 mm (0,5 Zoll) und 50,8 mm (2 Zoll) liegen, die gebräuchlichsten Größen sind jedoch 19,05 mm (0,75 Zoll) und 25,4 mm (1 Zoll). Die Rohre sind in dreieckigen oder quadratischen Mustern in den Rohrböden angeordnet.

Die quadratischen Grundrisse werden dort benötigt, wo für die mechanische Reinigung an die Rohroberfläche gelangt werden muss. Die dreieckige Anordnung ermöglicht mehr Röhren in einem gegebenen Raum. Der Rohrabstand ist der kürzeste Mittenabstand zwischen Rohren. Der Rohrabstand ergibt sich aus dem Verhältnis Rohrsteigung/Rohrdurchmesser, das normalerweise 1,25 oder 1,33 beträgt. Da für Reinigungszwecke eine quadratische Anordnung verwendet wird, ist ein Mindestabstand von 6,35 mm (0,25 Zoll) zwischen den Rohren zulässig.

Schallwandtypen

Auf der Mantelseite sind Leitbleche installiert, um aufgrund erhöhter Turbulenzen eine höhere Wärmeübertragungsrate zu erzielen und die Rohre zu stützen, wodurch das Risiko von Schäden durch Vibrationen verringert wird. Es gibt verschiedene Prallplattentypen, die die Rohre stützen und die Strömung durch die Rohre fördern.

Einzelsegmental (dies ist am häufigsten),

Doppelsegmental (dies wird verwendet, um eine geringere Geschwindigkeit und einen geringeren Druckabfall an der Mantelseite zu erzielen),

Scheibe und Donut.

Der Mittenabstand zwischen den Leitblechen wird als Leitblechabstand bezeichnet und kann angepasst werden, um die Querströmungsgeschwindigkeit zu variieren. In der Praxis ist der Abstand der Schallwand normalerweise nicht größer als ein Abstand, der dem Innendurchmesser des Gehäuses entspricht, oder näher als ein Abstand, der einem Fünftel des Durchmessers oder 50,8 mm (2 Zoll) entspricht, je nachdem, welcher Wert größer ist. Damit die Flüssigkeit über die Rohre hin und her fließen kann, wird ein Teil der Ablenkplatte weggeschnitten. Die Höhe dieses Teils wird als Baffle-Cut bezeichnet und als Prozentsatz des Manteldurchmessers gemessen, z. B. 25 Prozent Baffle-Cut. Die Größe des Schallwandausschnitts (oder des Schallwandfensters) muss zusammen mit dem Schallwandabstand berücksichtigt werden. Es ist normal, den Ablenkblechausschnitt und den Ablenkblechabstand so zu dimensionieren, dass die Geschwindigkeiten durch das Fenster bzw. im Querstrom annähernd gleich sind.

Das mechanische Design eines Rohrbündelwärmetauschers liefert Informationen zu Elementen wie Manteldicke, Flanschdicke usw. Diese werden mithilfe eines Druckbehälter-Designcodes wie dem Boiler and Pressure Vessel-Code der ASME (American Society of Mechanical Engineers) berechnet. und der British Master Pressure Vessel Standard, BS 5500. ASME ist der am häufigsten verwendete Code für Wärmetauscher und besteht aus 11 Abschnitten. Abschnitt VIII (Begrenzte Druckbehälter) des Codes ist am besten auf Wärmetauscher anwendbar, aber auch Abschnitt II – Werkstoffe und Abschnitt V – Zerstörungsfreie Prüfung sind relevant.

Sowohl ASME als auch BS5500 werden weltweit häufig verwendet und akzeptiert, einige Länder bestehen jedoch darauf, dass ihre eigenen nationalen Codes verwendet werden. Um dies zu vereinfachen, versucht die International Standards Organization nun, einen neuen international anerkannten Code zu entwickeln, aber es wird wahrscheinlich einige Zeit dauern, bis dieser akzeptiert wird.