Kontrola a testování potrubních armatur

Během výroby se na potrubní armatuře provádějí různé kontroly a testování, aby byla zajištěna kvalita produktu.

Hydrotest proPotrubní armatury

- Hydrostatická zkouška Není vyžadována pro potrubní armatury, pokud to kupující výslovně nepožaduje

- Kód nařizuje, že armatury musí být schopny odolat tlaku požadovanému příslušným předpisem pro potrubí.

- Většina kupujících požaduje, aby byl k výrobě tvarovek použit hydrotestovaný plášť potrubí.

Důkazní test

Brust Test Proof Test

Aby se kvalifikoval návrh potrubní tvarovky, výrobce provedl různé testy včetně testu roztržení, aby se ujistil, že návrh bude splňovat všechny požadavky norem a kódu. Při této zkoušce se svaří trubka a tvarovky a připraví se slepá cívka trubky. Tato trubková cívka je poté natlakována, aby se předem definoval vypočítaný zkušební tlak při roztržení. Pokud armatury obstojí ve zkoušce, všechny budoucí výrobky vyrobené s použitím tohoto designu budou považovány za bezpečné.

Čepy přeplátovaných spojů jsou vyjmuty z kontrolní zkoušky, protože se používají s přírubovou sestavou a konstrukcí s ohledem na použitelné jmenovité tlaky a teploty.

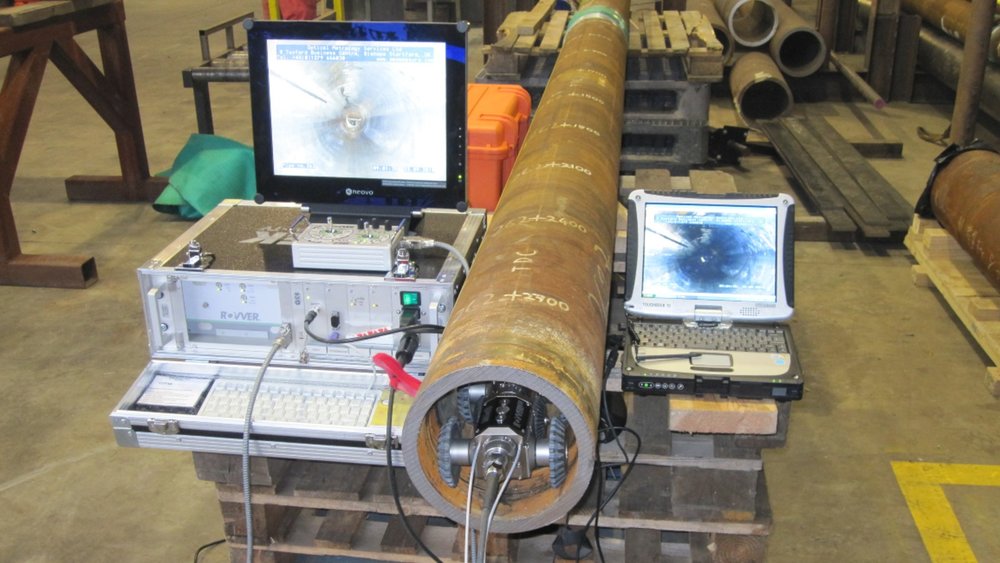

Nedestruktivní testování

Na základě typu armatur se na hotových armaturách provádějí některé z následujících nedestruktivních zkoušek, aby se zajistila nezávadnost produktu.

- Ultrazvukový

- Radiografie (pouze pro svar)

- Test magnetickými částicemi

- Zkouška penetrace kapalin

- A pozitivní identifikace materiálu

Destruktivní testování

Provádějí se destruktivní zkoušky pro kontrolu pevnosti těla a svaru výrobku.

- Důkazní test je také známý jako typový test nebo nárazový test.

- Zkouška tahem

- Rázová zkouška / Charpy V-Notch Test

- Zkouška tvrdosti

Destruktivní testování

Metalurgické zkoušky

Metalurgické zkoušky se provádějí na těle tvarovky a svaru pro potvrzení standardních požadavků

- Mikroanalýza nebo chemická analýza

- Surovina

- Produkt

- Svar

- Makro analýza

- Svar

Metalurgické zkoušky

Speciální testy

- Na armaturách se provádějí speciální testy, aby se potvrdila její schopnost odolat v korozivním prostředí. Tyto testy jsou

- IGC – Intergranular Corrosion Test (SS)

- Ferit (SS)

- HIC – praskání vyvolané vodíkem

- A SSC-Sulfidové korozní praskání

- Pro potvrzení mikrostruktury se kontroluje velikost zrna (AS & SS) materiálu

Speciální testy

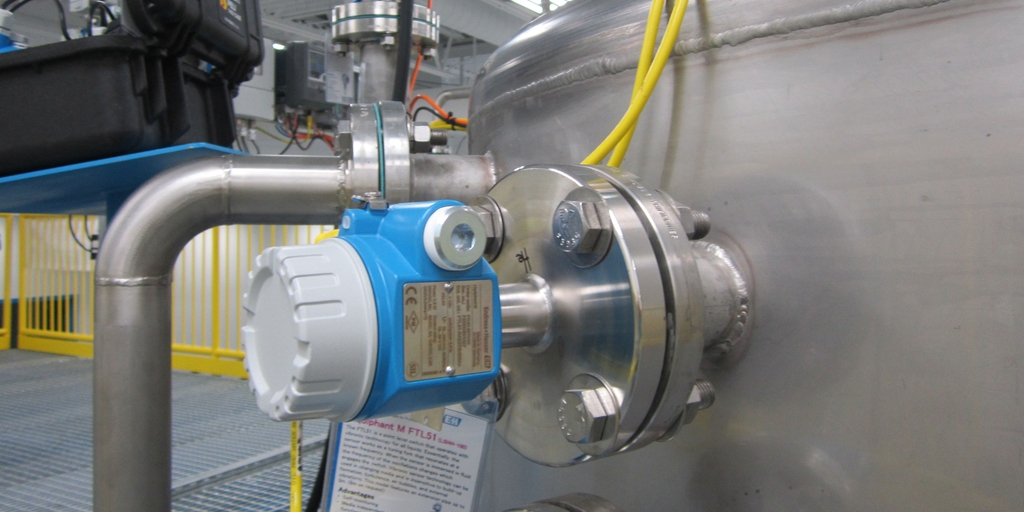

VIZUÁLNÍ KONTROLA

Na armaturách se provádí vizuální kontrola, aby se zkontrolovaly případné nedokonalosti povrchu. Těleso tvarovky i svar jsou kontrolovány na jakékoli viditelné povrchové nedokonalosti, jako jsou promáčkliny, stopy po matrici, pórovitost, podříznutí atd. Přijetí podle příslušné normy.

Vizuální kontrola

Označení armatury potrubí

Na armaturách musí být vyznačeno následující

- Logo výrobce

- ASTM kód materiálu

- Stupeň materiálu

- Velikost, pro velikost T odbočky a potrubí a pro velikost redukce na obou koncích

- Tloušťka (č. plánu) pro oba konce, pokud jsou připojeny k trubce různé tloušťky

- Teplo č

- Shoda – pro standardní armatury –WP, pro speciální armatury S58, S8, SPLD atd.

Označení potrubních armatur

Čas odeslání: 14. června 2022