Schimbător de căldură

Ce sunt schimbătoarele de căldură?

Termenul „schimbător de căldură” este folosit pentru a descrie un dispozitiv care facilitează transferul de căldură de la un fluid la altul fără amestecarea celor două. Acesta cuprinde două canale sau căi distincte, unul pentru fluidul cald și unul pentru fluidul rece, care rămân separate în timpul schimbului de căldură. Funcția principală a unui schimbător de căldură este de a spori eficiența energetică prin utilizarea căldurii reziduale, conservarea resurselor și reducerea costurilor operaționale.

Tipuri comune de schimbătoare de căldură

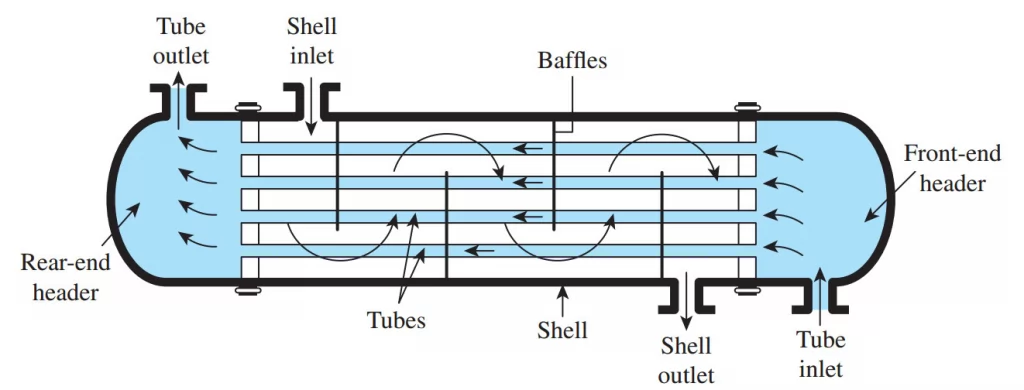

Schimbatoare de caldura cu manta si tub:Acestea sunt cele mai comune tipuri de schimbătoare de căldură utilizate în sistemele HVAC comerciale. Ele constau dintr-o serie de tuburi închise într-o carcasă. Fluidul fierbinte curge prin tuburi, în timp ce fluidul rece circulă prin tuburi în interiorul carcasei, permițând un schimb eficient de căldură.

Schimbatoare de caldura cu placi:Schimbătoarele de căldură cu plăci utilizează un teanc de plăci metalice cu zone ridicate și deprimate alternativ. Fluidele calde și reci curg prin canale separate create de golurile dintre plăci, maximizând transferul de căldură datorită suprafeței mari.

Schimbatoare de caldura aer-aer:Cunoscute și sub denumirea de unități de recuperare a căldurii, aceste schimbătoare de căldură transferă căldură între fluxurile de aer extras și de alimentare. Ele elimină căldura din aerul viciat și o transferă în aer proaspăt, reducând consumul de energie prin precondiționarea aerului de intrare.

Care este utilizarea industrială a schimbătorului de căldură cu carcasă și tub?

Utilizarea industrială a schimbătoarelor de căldură cu carcasă și tub, utilizate în domeniul chimic, alimentar, petrol și gaz și alte domenii, este larg răspândită. Ele sunt utilizate în mod obișnuit în diverse industrii pentru transferul căldurii între două fluide fără contact direct. Unele dintre principalele aplicații industriale ale schimbătoarelor de căldură cu manșă și tuburi includ:

Procese de încălzire și răcire în instalații chimice

Taxele de condensare și evaporare în rafinării

Sisteme de recuperare a căldurii în instalațiile de producere a energiei electrice

Sisteme HVAC în clădiri comerciale și rezidențiale

Sisteme frigorifice în fabricile de prelucrare a alimentelor

Managementul termic în instalațiile de producție de petrol și gaze

În general, schimbătoarele de căldură cu carcasă și tuburi joacă un rol crucial în optimizarea eficienței termice și menținerea controlului temperaturii într-o gamă largă de procese industriale.

Câte tipuri de schimbător de căldură cu carcasă și tub?

În esență, există trei tipuri principale de schimbătoare de căldură cu carcasă și tub care sunt utilizate în mod obișnuit:

1. Schimbător de tablă tubulară fix (L, M și N, tip antet spate)

În acest design, foaia tubulară este sudată pe carcasă, rezultând o construcție simplă și economică. În timp ce găurile tuburilor pot fi curățate mecanic sau chimic, suprafețele exterioare ale tuburilor sunt în general inaccesibile, cu excepția curățării chimice. Burduful de expansiune poate fi necesar pentru a adapta diferențe mari de temperatură între materialele carcasei și tubului, dar pot fi o sursă de slăbiciune și defecțiune.

2. Schimbătoare U-Tube

Într-un schimbător U-Tube, tipurile de colectoare frontale pot varia, iar colectorul din spate este de obicei de tip M. Tuburile în U permit dilatare termică nelimitată, iar fasciculul de tuburi poate fi îndepărtat pentru curățare. Cu toate acestea, curățarea internă a tuburilor prin mijloace mecanice este dificilă, făcând acest tip potrivit numai pentru aplicații în care fluidele laterale ale tubului sunt curate.

3. Schimbător cu cap plutitor (copii din spate de tip P, S, T și W)

La acest tip de schimbător, foaia tubulară de la capătul din spate al colectorului nu este sudată pe carcasă, ci este lăsată să se miște sau să plutească. Foaia tubulară de la capătul frontal al colectorului are un diametru mai mare decât carcasa și este etanșată în mod similar cu designul plăcii tubulare fixe.

Expansiunea termică poate fi găzduită, iar fasciculul de tuburi poate fi îndepărtat pentru curățare. Capul din spate S-Type este cea mai populară alegere pentru capul din spate. Schimbătoarele cu cap plutitor sunt potrivite pentru temperaturi și presiuni ridicate, dar sunt în general mai scumpe în comparație cu schimbătoarele fixe de foi tubulare.

În calitate de furnizor profesionist de țevi, Hnssd.com poate furniza schimbătoare de căldură personalizate. Dacă aveți nevoie de informații suplimentare cu privire la produsele noastre, vă rugăm să ne contactați:sales@hnssd.com

Componentele unui schimbător de căldură cu carcasă și tub pot fi împărțite în următoarele părți:

1. Cochilie

Carcasa este partea exterioară a schimbătorului de căldură care ține fasciculul de tuburi. Este de obicei un recipient cilindric construit din oțel sau alte substanțe adecvate

2. Tuburi sau pachet de tuburi

O colecție de tuburi paralele care se desfășoară pe lungimea carcasei formează fascicul de tuburi. În funcție de utilizarea specifică, tuburile pot fi compuse din diferite materiale, cum ar fi oțel inoxidabil, cupru sau titan. Diametrul și grosimea tuburilor sunt, de asemenea, parametri importanți de proiectare.

3. Foi de tuburi

Foile tubulare sunt foi robuste care acționează ca o barieră între fascicul de tuburi și carcasă. Sunt construite în mod obișnuit din oțel și sunt topite pe carcasă pentru a asigura o închidere fermă și fără scurgeri. Tuburile sunt introduse prin orificiile din foile tubulare și sunt fie expandate, fie sudate în poziție.

4. Deflectoare

Deflectoarele sunt plăci sau tije care sunt plasate în interiorul carcasei pentru a regla mișcarea fluidului în jurul fasciculului de tuburi. Acestea pot fi fie longitudinale, fie transversale ca orientare și sunt menite să sporească eficiența transferului de căldură.

5. Duze de intrare și de evacuare

Duzele de intrare și de evacuare servesc ca puncte de intrare și de ieșire pentru fluidele din schimbătorul de căldură. Aceste conexiuni sunt de obicei plasate la capete opuse ale carcasei și sunt atașate de tuburi și carcasă folosind flanșe sau alte tipuri de fitinguri.

6. Rosturi de dilatare

Rosturile de dilatare sunt conectori flexibili care găzduiesc dilatarea și contracția termică a fasciculului de tuburi. Situate de obicei la intrarea și la ieșirea schimbătorului de căldură, aceste îmbinări sunt construite folosind burduf metalic sau alte materiale flexibile.

7. Structuri de sprijin

Structurile de susținere țin schimbătoarele de căldură în poziție, asigurând o fundație stabilă. Structurile de susținere pot fi fie temporare, fie permanente și pot fi realizate din oțel sau din alte materiale.

Terminologia geometrică a carcasei și tubului

| 1 | Cap staționar (față)—Canal | 20 | Flanșă de sprijin cu alunecare |

| 2 | Cap staționar (față)—Capotă | 21 | Fustă cu folie tubulară plutitoare |

| 3 | Flanșă de cap staționară (față). | 22 | Fustă cu folie tubulară plutitoare |

| 4 | Capac canal | 23 | Flanșă cutie de ambalare |

| 5 | Duză cu cap staționar | 24 | Ambalare |

| 6 | Foaie de tub staționară | 25 | Inel de urmărire de ambalare |

| 7 | Tuburi | 26 | Inelul Lanternului |

| 8 | Coajă | 27 | Tirante și distanțiere |

| 9 | Capac Shell | 28 | Deflectoare transversale sau plăci de sprijin |

| 10 | Flanșă Shell—Capăt staționar | 29 | Deflectoare sau placă de impact |

| 11 | Flanșă carcasă—Capăt din spate | 30 | Deflector longitudinal |

| 12 | Duza Shell | 31 | Treci partiția |

| 13 | Flanșă de acoperire a carcasei | 32 | Conexiune de aerisire |

| 14 | Articulatie de dilatare | 33 | Conexiune de scurgere |

| 15 | Folie tubulară plutitoare | 34 | Conexiune instrument |

| 16 | Capul plutitor | 35 | Şa de sprijin |

| 17 | Flanșă cu cap plutitor | 36 | Lifting Lug |

| 18 | Dispozitiv de susținere a capului plutitor | 37 | Suport Suport |

| 19 | Inel de forfecare despicat |

Diametrul tubului și pasul

Diametrul tuburilor poate varia de la 12,7 mm (0,5 inchi) la 50,8 mm (2 inchi), dar 19,05 mm (0,75 inchi) și 25,4 mm (1 inchi) sunt cele mai comune dimensiuni. Tuburile sunt așezate în modele triunghiulare sau pătrate în foile tubulare.

Dispozițiile pătrate sunt necesare acolo unde este necesar să ajungeți la suprafața tubului pentru curățarea mecanică. Aranjamentul triunghiular permite mai multe tuburi într-un spațiu dat. Pasul tubului este cea mai scurtă distanță de la centru la centru dintre tuburi. Distanța dintre tuburi este dată de raportul pas al tubului/diametrul tubului, care este în mod normal 1,25 sau 1,33. Deoarece în scopuri de curățare se folosește un aspect pătrat, este permis un spațiu minim de 6,35 mm (0,25 inchi) între tuburi.

Tipuri de deflectoare

Deflectoarele sunt instalate pe partea carcasei pentru a oferi o rată mai mare de transfer de căldură datorită turbulenței crescute și pentru a susține tuburile, reducând astfel șansa de deteriorare din cauza vibrațiilor. Există o serie de tipuri diferite de deflectoare, care susțin tuburile și promovează fluxul prin tuburi.

Un singur segment (acesta este cel mai frecvent),

Segmentar dublu (acesta este folosit pentru a obține o viteză mai mică pe marginea carcasei și o scădere a presiunii),

Disc și gogoașă.

Distanța de la centru la centru dintre deflectoare se numește pasul deflectorului și aceasta poate fi ajustată pentru a varia viteza fluxului transversal. În practică, pasul deflectorului nu este în mod normal mai mare decât o distanță egală cu diametrul interior al carcasei sau mai apropiată de o distanță egală cu o cincime din diametru sau 50,8 mm (2 in), oricare dintre acestea este mai mare. Pentru a permite fluidului să curgă înapoi și înainte prin tuburi, o parte a deflectorului este tăiată. Înălțimea acestei părți este denumită tăietură cu deflector și este măsurată ca procent din diametrul carcasei, de exemplu, 25% tăietură cu deflector. Mărimea tăieturii deflectoare (sau a ferestrei deflectoare) trebuie luată în considerare împreună cu pasul deflectorului. Este normal să se dimensioneze decuparea și pasul deflectorului pentru a egaliza aproximativ vitezele prin fereastră și, respectiv, în flux transversal.

Proiectarea mecanică a unui schimbător de căldură cu carcasă și tub oferă informații despre elemente precum grosimea carcasei, grosimea flanșei etc. Acestea sunt calculate utilizând un cod de proiectare a unui recipient sub presiune, cum ar fi codul Boiler and Pressure Vessel de la ASME (American Society of Mechanical Engineers) și standardul britanic Master Pressure Vessel Standard, BS 5500. ASME este codul cel mai frecvent utilizat pentru schimbătoare de căldură și este în 11 secțiuni. Secțiunea VIII (Recipiente închise sub presiune) din cod este cea mai aplicabilă schimbătoarelor de căldură, dar secțiunile II — Materiale și Secțiunea V — Încercări nedistructive sunt de asemenea relevante.

Atât ASME, cât și BS5500 sunt utilizate și acceptate pe scară largă în întreaga lume, dar unele țări insistă asupra utilizării propriilor coduri naționale. Pentru a încerca și a simplifica acest lucru, Organizația Internațională de Standardizare încearcă acum să dezvolte un nou cod recunoscut internațional, dar este probabil să treacă ceva timp până când acesta este acceptat.