Varmeveksler

Hva er varmevekslere?

Begrepet "varmeveksler" brukes for å beskrive en enhet som letter overføringen av varme fra en væske til en annen uten å blande de to. Den består av to distinkte kanaler eller baner, en for den varme væsken og en for den kalde væsken, som forblir adskilte mens de utveksler varme. Den primære funksjonen til en varmeveksler er å forbedre energieffektiviteten ved å utnytte spillvarme, spare ressurser og redusere driftskostnadene.

Vanlige typer varmevekslere

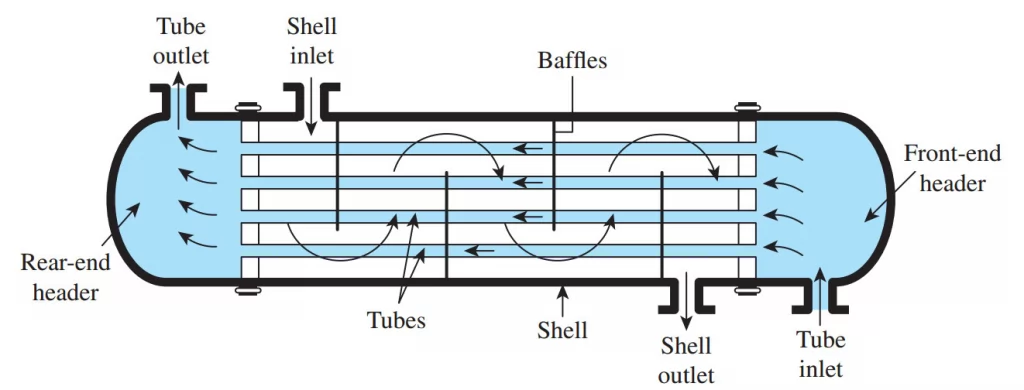

Skall- og rørvarmevekslere:Dette er de vanligste typene varmevekslere som brukes i kommersielle HVAC-systemer. De består av en rekke rør innelukket i et skall. Den varme væsken strømmer gjennom rørene mens den kalde væsken sirkulerer rørene i skallet, noe som muliggjør effektiv varmeveksling.

Platevarmevekslere:Platevarmevekslere bruker en stabel med metallplater med vekslende hevede og nedsenkede områder. De varme og kalde væskene strømmer gjennom separate kanaler skapt av hullene mellom platene, og maksimerer varmeoverføringen på grunn av det store overflatearealet.

Luft-til-luft varmevekslere:Disse varmevekslerne, også kjent som varmegjenvinningsenheter, overfører varme mellom avtrekks- og tilluftstrømmen. De fjerner varme fra bedervet luft og overfører den til frisk luft, og reduserer energiforbruket ved å forhåndskondisjonere den innkommende luften.

Hva er industriell bruk av skall- og rørvarmeveksler?

Industriell bruk av skall- og rørvarmevekslere, brukt innen kjemikalier, mat, olje og gass og andre felt, er utbredt. De brukes ofte i ulike industrier for å overføre varme mellom to væsker uten direkte kontakt. Noen av de viktigste industrielle bruksområdene for skall- og rørvarmevekslere inkluderer:

Oppvarmings- og kjøleprosesser i kjemiske anlegg

Kondenserings- og fordampningsoppgaver i raffinerier

Varmegjenvinningssystemer i kraftproduksjonsanlegg

VVS-anlegg i nærings- og boligbygg

Kjøleanlegg i matvareanlegg

Termisk styring i olje- og gassproduksjonsanlegg

Totalt sett spiller skall- og rørvarmevekslere en avgjørende rolle for å optimalisere termisk effektivitet og opprettholde temperaturkontroll over et bredt spekter av industrielle prosesser.

Hvor mange typer skall- og rørvarmevekslere?

I hovedsak er det tre hovedtyper av skall- og rørvarmevekslere som vanligvis brukes:

1. Fast rørplateveksler (L-, M- og N-type bakoverskrifter)

I denne utformingen er rørplaten sveiset til skallet, noe som resulterer i en enkel og økonomisk konstruksjon. Mens rørboringene kan rengjøres mekanisk eller kjemisk, er de ytre overflatene av rørene generelt utilgjengelige bortsett fra kjemisk rengjøring. Ekspansjonsbelger kan være nødvendig for å imøtekomme store temperaturforskjeller mellom skall- og rørmaterialene, men de kan være en kilde til svakhet og feil.

2. U-rørvekslere

I en U-rørsveksler kan de fremre headertypene variere, og den bakre headeren er vanligvis en M-type. U-rør gir ubegrenset termisk ekspansjon, og rørbunten kan fjernes for rengjøring. Imidlertid er innvendig rengjøring av rørene ved hjelp av mekaniske midler vanskelig, noe som gjør denne typen egnet kun for applikasjoner hvor væskene på rørsiden er rene.

3. Flytende hodeveksler (P-, S-, T- og W-type bakhoder)

I denne typen varmevekslere er ikke rørplaten ved den bakre toppenden sveiset til skallet, men tillates å bevege seg eller flyte. Rørplaten ved den fremre hodeenden har en større diameter enn skallet og er forseglet på samme måte som den faste rørplaten.

Termisk ekspansjon kan tilpasses, og rørbunten kan fjernes for rengjøring. S-Type bakhodet er det mest populære valget for bakhodet. Flytende hodevekslere er egnet for høye temperaturer og trykk, men er generelt dyrere sammenlignet med faste rørplatevekslere.

Som en profesjonell rørleverandør kan Hnssd.com tilby tilpassede varmevekslere. Dersom du trenger mer informasjon om våre produkter, ber vi deg kontakte oss:sales@hnssd.com

Komponentene til en skall- og rørvarmeveksler kan deles inn i følgende deler:

1. Skall

Skallet er varmevekslerens ytterste del som holder rørbunten. Det er vanligvis en sylindrisk beholder laget av stål eller andre passende stoffer

2. Rør eller Rørbunt

En samling av parallelle rør som løper langs lengden av skallet utgjør rørbunten. Avhengig av den spesifikke bruken, kan rørene være sammensatt av forskjellige materialer, for eksempel rustfritt stål, kobber eller titan. Diameteren og tykkelsen på rørene er også viktige designparametere.

3. Rørplater

Rørplater er solide plater som fungerer som en barriere mellom rørbunten og skallet. De er vanligvis konstruert av stål og er smeltet til skallet for å sikre en fast og lekkasjefri lukking. Rørene settes inn gjennom hull i rørplatene og er enten utvidet eller sveiset på plass.

4. Baffler

Baffler er plater eller stenger som er plassert inne i skallet for å regulere bevegelsen av væske rundt rørbunten. Disse kan være enten langsgående eller tverrgående i orientering og er ment å øke effektiviteten av varmeoverføring.

5. Innløps- og utløpsdyser

Innløps- og utløpsdysene fungerer som inngangs- og utgangspunkter for væsker i varmeveksleren. Disse koblingene er vanligvis plassert i motsatte ender av skallet og festes til rørene og skallet ved hjelp av flenser eller andre typer beslag.

6. Ekspansjonsfuger

Ekspansjonsfuger er fleksible koblinger som imøtekommer rørbuntens termiske ekspansjon og sammentrekning. Vanligvis plassert ved innløpet og utløpet av varmeveksleren, er disse skjøtene konstruert med metallbelger eller andre fleksible materialer.

7. Støttestrukturer

Støttekonstruksjoner holder varmevekslere på plass, og sikrer et stabilt fundament. Støttekonstruksjoner kan enten være midlertidige eller permanente og kan være laget av stål eller andre materialer.

Skall og rør geometrisk terminologi

| 1 | Stasjonært (foran) hode—kanal | 20 | Slip-on støtteflens |

| 2 | Stasjonært (foran) hode—panser | 21 | Flytende rørskjørt |

| 3 | Stasjonær (fremre) hodeflens | 22 | Flytende rørskjørt |

| 4 | Kanaldeksel | 23 | Pakkeboksflens |

| 5 | Stasjonært hodedyse | 24 | Pakking |

| 6 | Stasjonært rørark | 25 | Pakkefølgering |

| 7 | Rør | 26 | Lyktering |

| 8 | Shell | 27 | Trekkstenger og avstandsstykker |

| 9 | Skalldeksel | 28 | Tverrgående ledeplater eller støtteplater |

| 10 | Skallflens—Stasjonær hodeende | 29 | Impingement Baffel eller Plate |

| 11 | Skalflens – bakre hodeende | 30 | Langsgående baffel |

| 12 | Skalmunnstykke | 31 | Pass partisjon |

| 13 | Skaldekselflens | 32 | Ventilasjonstilkobling |

| 14 | Ekspansjonsledd | 33 | Avløpstilkobling |

| 15 | Flytende rørplate | 34 | Instrumenttilkobling |

| 16 | Flytende hodedeksel | 35 | Støtte sal |

| 17 | Flytende hodeflens | 36 | Løfteluge |

| 18 | Flytende hodestøtteanordning | 37 | Støttebrakett |

| 19 | Delt skjærring |

Rørdiameter layout og stigning

Rør kan variere i diameter fra 12,7 mm (0,5 tommer) til 50,8 mm (2 tommer), men 19,05 mm (0,75 tommer) og 25,4 mm (1 tommer) er de vanligste størrelsene. Rørene legges ut i trekantede eller firkantede mønstre i rørplatene.

De firkantede layoutene kreves der det er nødvendig å komme til røroverflaten for mekanisk rengjøring. Det trekantede arrangementet tillater flere rør i et gitt rom. Røravstanden er den korteste senter-til-senter-avstanden mellom rørene. Røravstanden er gitt av forholdet mellom rørstigning og rørdiameter, som normalt er 1,25 eller 1,33. Siden en kvadratisk layout brukes til rengjøringsformål, tillates et minimumsavstand på 6,35 mm (0,25 tommer) mellom rørene.

Baffletyper

Baffler er installert på skallsiden for å gi en høyere varmeoverføringshastighet på grunn av økt turbulens og for å støtte rørene og dermed redusere sjansen for skade på grunn av vibrasjoner. Det finnes en rekke forskjellige baffeltyper som støtter rørene og fremmer flyt over rørene.

Single Segmental (dette er det vanligste),

Double Segmental (dette brukes for å oppnå en lavere skallsidehastighet og trykkfall),

Plate og smultring.

Sentrum-til-senter-avstanden mellom ledeplatene kalles ledeplaten, og denne kan justeres for å variere tverrstrømningshastigheten. I praksis er avstanden vanligvis ikke større enn en avstand lik innvendig diameter av skallet eller nærmere enn en avstand lik en femtedel av diameteren eller 50,8 mm (2 in) avhengig av hva som er størst. For å la væsken strømme bakover og forover over rørene kuttes en del av ledeplaten bort. Høyden på denne delen blir referert til som baffelkuttet og måles som en prosentandel av skalldiameteren, f.eks. 25 prosent baffelkuttet. Størrelsen på baffelkuttet (eller baffelvinduet) må vurderes sammen med baffelstigningen. Det er normalt å dimensjonere baffelkuttet og baffelstigningen for å tilnærmet utjevne hastighetene gjennom henholdsvis vinduet og i tverrstrøm.

Den mekaniske utformingen av en skall- og rørvarmeveksler gir informasjon om elementer som skalltykkelse, flenstykkelse osv. Disse er beregnet ved hjelp av en trykkbeholderdesignkode som Boiler and Pressure Vessel-koden fra ASME (American Society of Mechanical Engineers) og British Master Pressure Vessel Standard, BS 5500. ASME er den mest brukte koden for varmevekslere og er i 11 seksjoner. Seksjon VIII (Begrensede trykkbeholdere) i koden er den mest anvendelige for varmevekslere, men seksjoner II – Materialer og Seksjon V – Ikke-destruktiv testing er også relevante.

Både ASME og BS5500 er mye brukt og akseptert over hele verden, men noen land insisterer på at deres egne nasjonale koder brukes. For å prøve å forenkle dette forsøker International Standards Organization nå å utvikle en ny internasjonalt anerkjent kode, men det vil sannsynligvis ta en stund før dette blir akseptert.