ഹീറ്റ് എക്സ് ചേഞ്ചർ

എന്താണ് ഹീറ്റ് എക്സ്ചേഞ്ചറുകൾ?

"ഹീറ്റ് എക്സ്ചേഞ്ചർ" എന്ന പദം രണ്ടും കലർത്താതെ ഒരു ദ്രാവകത്തിൽ നിന്ന് മറ്റൊന്നിലേക്ക് താപം കൈമാറാൻ സഹായിക്കുന്ന ഒരു ഉപകരണത്തെ വിവരിക്കാൻ ഉപയോഗിക്കുന്നു. ഇതിൽ രണ്ട് വ്യത്യസ്ത ചാനലുകൾ അല്ലെങ്കിൽ പാതകൾ ഉൾപ്പെടുന്നു, ഒന്ന് ചൂടുള്ള ദ്രാവകത്തിനും ഒന്ന് തണുത്ത ദ്രാവകത്തിനും, ചൂട് കൈമാറ്റം ചെയ്യുമ്പോൾ അവ വേറിട്ടുനിൽക്കുന്നു. ഒരു ഹീറ്റ് എക്സ്ചേഞ്ചറിൻ്റെ പ്രാഥമിക ധർമ്മം പാഴ് താപം ഉപയോഗപ്പെടുത്തി ഊർജ്ജ കാര്യക്ഷമത വർദ്ധിപ്പിക്കുക, വിഭവങ്ങൾ സംരക്ഷിക്കുക, പ്രവർത്തന ചെലവ് കുറയ്ക്കുക എന്നിവയാണ്.

ഹീറ്റ് എക്സ്ചേഞ്ചറുകളുടെ സാധാരണ തരങ്ങൾ

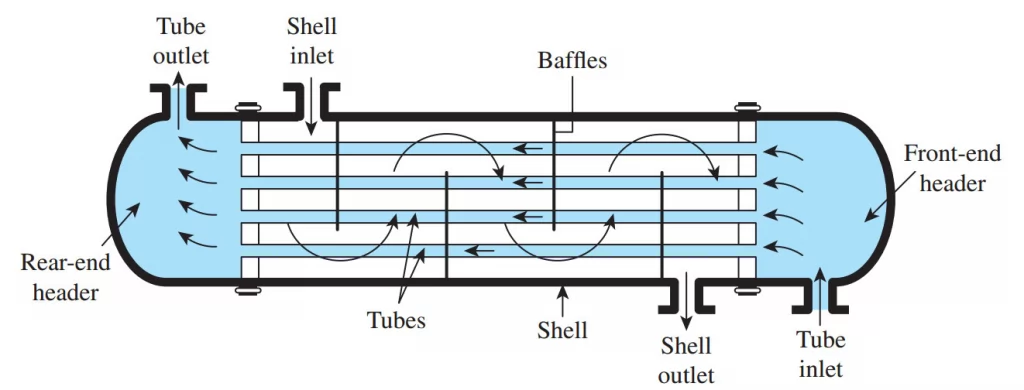

ഷെൽ, ട്യൂബ് ഹീറ്റ് എക്സ്ചേഞ്ചറുകൾ:വാണിജ്യ HVAC സിസ്റ്റങ്ങളിൽ ഉപയോഗിക്കുന്ന ഏറ്റവും സാധാരണമായ ചൂട് എക്സ്ചേഞ്ചറുകൾ ഇവയാണ്. അവ ഒരു ഷെല്ലിൽ പൊതിഞ്ഞ ട്യൂബുകളുടെ ഒരു ശ്രേണി ഉൾക്കൊള്ളുന്നു. ചൂടുള്ള ദ്രാവകം ട്യൂബുകളിലൂടെ ഒഴുകുന്നു, അതേസമയം തണുത്ത ദ്രാവകം ഷെല്ലിനുള്ളിലെ ട്യൂബുകളെ പ്രചരിക്കുന്നു, ഇത് കാര്യക്ഷമമായ താപ വിനിമയത്തിന് അനുവദിക്കുന്നു.

പ്ലേറ്റ് ഹീറ്റ് എക്സ്ചേഞ്ചറുകൾ:പ്ലേറ്റ് ഹീറ്റ് എക്സ്ചേഞ്ചറുകൾ ഉയർത്തിയതും താഴ്ന്നതുമായ പ്രദേശങ്ങളുള്ള മെറ്റൽ പ്ലേറ്റുകളുടെ ഒരു ശേഖരം ഉപയോഗിക്കുന്നു. ചൂടുള്ളതും തണുത്തതുമായ ദ്രാവകങ്ങൾ പ്ലേറ്റുകൾക്കിടയിലുള്ള വിടവുകൾ സൃഷ്ടിച്ച പ്രത്യേക ചാനലുകളിലൂടെ ഒഴുകുന്നു, വലിയ ഉപരിതല വിസ്തീർണ്ണം കാരണം താപ കൈമാറ്റം വർദ്ധിപ്പിക്കുന്നു.

എയർ-ടു-എയർ ഹീറ്റ് എക്സ്ചേഞ്ചറുകൾ:ഹീറ്റ് റിക്കവറി യൂണിറ്റുകൾ എന്നും അറിയപ്പെടുന്നു, ഈ ഹീറ്റ് എക്സ്ചേഞ്ചറുകൾ എക്സ്ട്രാക്റ്റിനും സപ്ലൈ എയർ സ്ട്രീമുകൾക്കുമിടയിൽ താപം കൈമാറുന്നു. അവർ പഴകിയ വായുവിൽ നിന്ന് താപം നീക്കം ചെയ്യുകയും ശുദ്ധവായുയിലേക്ക് മാറ്റുകയും, ഇൻകമിംഗ് എയർ പ്രീ-കണ്ടീഷൻ ചെയ്യുന്നതിലൂടെ ഊർജ്ജ ഉപഭോഗം കുറയ്ക്കുകയും ചെയ്യുന്നു.

ഷെല്ലിൻ്റെയും ട്യൂബ് ഹീറ്റ് എക്സ്ചേഞ്ചറിൻ്റെയും വ്യാവസായിക ഉപയോഗം എന്താണ്?

രാസവസ്തു, ഭക്ഷണം, എണ്ണ, വാതകം, മറ്റ് മേഖലകൾ എന്നിവയിൽ ഉപയോഗിക്കുന്ന ഷെൽ, ട്യൂബ് ഹീറ്റ് എക്സ്ചേഞ്ചറുകളുടെ വ്യാവസായിക ഉപയോഗം വ്യാപകമാണ്. നേരിട്ടുള്ള സമ്പർക്കമില്ലാതെ രണ്ട് ദ്രാവകങ്ങൾക്കിടയിൽ താപം കൈമാറ്റം ചെയ്യുന്നതിനായി വിവിധ വ്യവസായങ്ങളിൽ അവ സാധാരണയായി ഉപയോഗിക്കുന്നു. ഷെൽ, ട്യൂബ് ഹീറ്റ് എക്സ്ചേഞ്ചർ ആപ്ലിക്കേഷനുകളുടെ ചില പ്രധാന വ്യവസായങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

കെമിക്കൽ പ്ലാൻ്റുകളിൽ ചൂടാക്കൽ, തണുപ്പിക്കൽ പ്രക്രിയകൾ

റിഫൈനറികളിലെ ഘനീഭവിക്കുന്നതും ബാഷ്പീകരിക്കപ്പെടുന്നതുമായ ചുമതലകൾ

വൈദ്യുതി ഉൽപാദന സൗകര്യങ്ങളിൽ ചൂട് വീണ്ടെടുക്കൽ സംവിധാനങ്ങൾ

വാണിജ്യ, പാർപ്പിട കെട്ടിടങ്ങളിലെ HVAC സംവിധാനങ്ങൾ

ഭക്ഷ്യ സംസ്കരണ പ്ലാൻ്റുകളിലെ ശീതീകരണ സംവിധാനങ്ങൾ

എണ്ണ, വാതക ഉൽപാദന സൗകര്യങ്ങളിൽ താപ മാനേജ്മെൻ്റ്

മൊത്തത്തിൽ, താപ ദക്ഷത ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിനും വൈവിധ്യമാർന്ന വ്യാവസായിക പ്രക്രിയകളിൽ താപനില നിയന്ത്രണം നിലനിർത്തുന്നതിനും ഷെൽ, ട്യൂബ് ഹീറ്റ് എക്സ്ചേഞ്ചറുകൾ നിർണായക പങ്ക് വഹിക്കുന്നു.

ഷെല്ലും ട്യൂബ് ഹീറ്റ് എക്സ്ചേഞ്ചറും എത്ര തരം?

അടിസ്ഥാനപരമായി, സാധാരണയായി ഉപയോഗിക്കുന്ന മൂന്ന് പ്രധാന തരം ഷെൽ, ട്യൂബ് ഹീറ്റ് എക്സ്ചേഞ്ചറുകൾ ഉണ്ട്:

1. ഫിക്സഡ് ട്യൂബ് ഷീറ്റ് എക്സ്ചേഞ്ചർ (L, M, N ടൈപ്പ് റിയർ ഹെഡറുകൾ)

ഈ രൂപകൽപ്പനയിൽ, ട്യൂബ് ഷീറ്റ് ഷെല്ലിലേക്ക് ഇംതിയാസ് ചെയ്യുന്നു, ഇത് ലളിതവും സാമ്പത്തികവുമായ നിർമ്മാണത്തിന് കാരണമാകുന്നു. ട്യൂബ് ബോറുകൾ യാന്ത്രികമായോ രാസപരമായോ വൃത്തിയാക്കാൻ കഴിയുമെങ്കിലും, കെമിക്കൽ ക്ലീനിംഗ് ഒഴികെ ട്യൂബുകളുടെ പുറം പ്രതലങ്ങൾ പൊതുവെ അപ്രാപ്യമാണ്. ഷെല്ലും ട്യൂബ് മെറ്റീരിയലുകളും തമ്മിലുള്ള വലിയ താപനില വ്യത്യാസങ്ങൾ ഉൾക്കൊള്ളാൻ വിപുലീകരണ ബെല്ലോകൾ ആവശ്യമായി വന്നേക്കാം, പക്ഷേ അവ ബലഹീനതയ്ക്കും പരാജയത്തിനും കാരണമാകാം.

2. യു-ട്യൂബ് എക്സ്ചേഞ്ചറുകൾ

ഒരു യു-ട്യൂബ് എക്സ്ചേഞ്ചറിൽ, ഫ്രണ്ട് ഹെഡർ തരങ്ങൾ വ്യത്യാസപ്പെടാം, പിൻ തലക്കെട്ട് സാധാരണയായി ഒരു എം-ടൈപ്പ് ആണ്. U-ട്യൂബുകൾ പരിധിയില്ലാത്ത താപ വികാസം അനുവദിക്കുന്നു, ട്യൂബ് ബണ്ടിൽ വൃത്തിയാക്കാൻ നീക്കം ചെയ്യാം. എന്നിരുന്നാലും, മെക്കാനിക്കൽ മാർഗങ്ങളിലൂടെ ട്യൂബുകളുടെ ആന്തരിക ശുചീകരണം ബുദ്ധിമുട്ടാണ്, ട്യൂബ് സൈഡ് ഫ്ലൂയിഡുകൾ ശുദ്ധമായിരിക്കുന്ന പ്രയോഗങ്ങൾക്ക് മാത്രം ഈ തരം അനുയോജ്യമാക്കുന്നു.

3. ഫ്ലോട്ടിംഗ് ഹെഡ് എക്സ്ചേഞ്ചർ (പി, എസ്, ടി, ഡബ്ല്യു ടൈപ്പ് റിയർ ഹെഡറുകൾ)

ഇത്തരത്തിലുള്ള എക്സ്ചേഞ്ചറിൽ, പിൻഭാഗത്തെ ഹെഡർ അറ്റത്തുള്ള ട്യൂബ്ഷീറ്റ് ഷെല്ലിലേക്ക് ഇംതിയാസ് ചെയ്യുന്നില്ല, പക്ഷേ ചലിക്കാനോ ഫ്ലോട്ട് ചെയ്യാനോ അനുവദിക്കുന്നു. മുൻഭാഗത്തെ ഹെഡർ അറ്റത്തുള്ള ട്യൂബ്ഷീറ്റ് ഷെല്ലിനെക്കാൾ വലിയ വ്യാസമുള്ളതും നിശ്ചിത ട്യൂബ്ഷീറ്റ് രൂപകൽപ്പനയ്ക്ക് സമാനമായി സീൽ ചെയ്തതുമാണ്.

താപ വികാസം ഉൾക്കൊള്ളാൻ കഴിയും, ട്യൂബ് ബണ്ടിൽ വൃത്തിയാക്കാൻ നീക്കം ചെയ്യാം. എസ്-ടൈപ്പ് റിയർ ഹെഡ് ആണ് റിയർ ഹെഡറിന് ഏറ്റവും പ്രചാരമുള്ള ചോയ്സ്. ഫ്ലോട്ടിംഗ് ഹെഡ് എക്സ്ചേഞ്ചറുകൾ ഉയർന്ന താപനിലയ്ക്കും മർദ്ദത്തിനും അനുയോജ്യമാണ്, എന്നാൽ ഫിക്സഡ് ട്യൂബ്ഷീറ്റ് എക്സ്ചേഞ്ചറുകളെ അപേക്ഷിച്ച് പൊതുവെ ചെലവ് കൂടുതലാണ്.

ഒരു പ്രൊഫഷണൽ പൈപ്പ് വിതരണക്കാരൻ എന്ന നിലയിൽ, Hnssd.com-ന് ഇഷ്ടാനുസൃത ഹീറ്റ് എക്സ്ചേഞ്ചറുകൾ നൽകാൻ കഴിയും. ഞങ്ങളുടെ ഉൽപ്പന്നങ്ങളെ കുറിച്ച് നിങ്ങൾക്ക് കൂടുതൽ വിവരങ്ങൾ ആവശ്യമുണ്ടെങ്കിൽ, ഞങ്ങളെ ബന്ധപ്പെടാൻ ഞങ്ങൾ അഭ്യർത്ഥിക്കുന്നു:sales@hnssd.com

ഒരു ഷെല്ലിൻ്റെയും ട്യൂബ് ഹീറ്റ് എക്സ്ചേഞ്ചറിൻ്റെയും ഘടകങ്ങളെ ഇനിപ്പറയുന്ന ഭാഗങ്ങളായി വിഭജിക്കാം:

1. ഷെൽ

ട്യൂബ് ബണ്ടിൽ പിടിക്കുന്ന ചൂട് എക്സ്ചേഞ്ചറിൻ്റെ ഏറ്റവും പുറം ഭാഗമാണ് ഷെൽ. ഇത് സാധാരണയായി ഉരുക്കിൽ നിന്നോ മറ്റ് ഉചിതമായ പദാർത്ഥങ്ങളിൽ നിന്നോ നിർമ്മിച്ച ഒരു സിലിണ്ടർ കണ്ടെയ്നറാണ്

2. ട്യൂബുകൾ അല്ലെങ്കിൽ ട്യൂബ് ബണ്ടിൽ

ഷെല്ലിൻ്റെ നീളത്തിൽ പ്രവർത്തിക്കുന്ന സമാന്തര ട്യൂബുകളുടെ ഒരു ശേഖരം ട്യൂബ് ബണ്ടിൽ നിർമ്മിക്കുന്നു. നിർദ്ദിഷ്ട ഉപയോഗത്തെ ആശ്രയിച്ച്, ട്യൂബുകൾ സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ, ചെമ്പ് അല്ലെങ്കിൽ ടൈറ്റാനിയം പോലെയുള്ള വ്യത്യസ്ത വസ്തുക്കളാൽ നിർമ്മിക്കാം. ട്യൂബുകളുടെ വ്യാസവും കനവും പ്രധാന ഡിസൈൻ പാരാമീറ്ററുകളാണ്.

3. ട്യൂബ് ഷീറ്റുകൾ

ട്യൂബ് ബണ്ടിലിനും ഷെല്ലിനുമിടയിൽ ഒരു തടസ്സമായി പ്രവർത്തിക്കുന്ന ഉറച്ച ഷീറ്റുകളാണ് ട്യൂബ് ഷീറ്റുകൾ. അവ സാധാരണയായി ഉരുക്ക് ഉപയോഗിച്ചാണ് നിർമ്മിച്ചിരിക്കുന്നത്, ഉറപ്പുള്ളതും ചോർച്ചയില്ലാത്തതുമായ അടച്ചുപൂട്ടൽ ഉറപ്പാക്കാൻ ഷെല്ലുമായി സംയോജിപ്പിച്ചിരിക്കുന്നു. ട്യൂബ് ഷീറ്റുകളിലെ ദ്വാരങ്ങളിലൂടെ ട്യൂബുകൾ ചേർക്കുന്നു, അവ ഒന്നുകിൽ വിപുലീകരിക്കുകയോ വെൽഡ് ചെയ്യുകയോ ചെയ്യുന്നു.

4. ബാഫിളുകൾ

ട്യൂബ് ബണ്ടിലിന് ചുറ്റുമുള്ള ദ്രാവകത്തിൻ്റെ ചലനം നിയന്ത്രിക്കുന്നതിനായി ഷെല്ലിനുള്ളിൽ സ്ഥാപിച്ചിരിക്കുന്ന പ്ലേറ്റുകളോ വടികളോ ആണ് ബാഫിളുകൾ. ഇവ രേഖാംശമോ തിരശ്ചീനമോ ആകാം, താപ കൈമാറ്റത്തിൻ്റെ ഫലപ്രാപ്തി വർദ്ധിപ്പിക്കാൻ ഉദ്ദേശിച്ചുള്ളവയാണ്.

5. ഇൻലെറ്റ് ആൻഡ് ഔട്ട്ലെറ്റ് നോസിലുകൾ

ഇൻലെറ്റ്, ഔട്ട്ലെറ്റ് നോസിലുകൾ ഹീറ്റ് എക്സ്ചേഞ്ചറിലെ ദ്രാവകങ്ങളുടെ എൻട്രി, എക്സിറ്റ് പോയിൻ്റുകളായി പ്രവർത്തിക്കുന്നു. ഈ കണക്ഷനുകൾ സാധാരണയായി ഷെല്ലിൻ്റെ എതിർ അറ്റത്ത് സ്ഥാപിക്കുകയും ഫ്ലേഞ്ചുകൾ അല്ലെങ്കിൽ മറ്റ് തരത്തിലുള്ള ഫിറ്റിംഗുകൾ ഉപയോഗിച്ച് ട്യൂബുകളിലും ഷെല്ലിലും ഘടിപ്പിക്കുകയും ചെയ്യുന്നു.

6. വിപുലീകരണ സന്ധികൾ

ട്യൂബ് ബണ്ടിലിൻ്റെ താപ വികാസവും സങ്കോചവും ഉൾക്കൊള്ളുന്ന ഫ്ലെക്സിബിൾ കണക്ടറുകളാണ് എക്സ്പാൻഷൻ ജോയിൻ്റുകൾ. സാധാരണയായി ചൂട് എക്സ്ചേഞ്ചറിൻ്റെ ഇൻലെറ്റിലും ഔട്ട്ലെറ്റിലും സ്ഥിതി ചെയ്യുന്ന ഈ സന്ധികൾ മെറ്റൽ ബെല്ലോസ് അല്ലെങ്കിൽ മറ്റ് ഫ്ലെക്സിബിൾ മെറ്റീരിയലുകൾ ഉപയോഗിച്ചാണ് നിർമ്മിച്ചിരിക്കുന്നത്.

7. പിന്തുണ ഘടനകൾ

പിന്തുണാ ഘടനകൾ ഹീറ്റ് എക്സ്ചേഞ്ചറുകളെ സ്ഥാനത്ത് നിർത്തുന്നു, ഇത് സുസ്ഥിരമായ അടിത്തറ ഉറപ്പാക്കുന്നു. പിന്തുണാ ഘടനകൾ താൽകാലികമോ ശാശ്വതമോ ആകാം, ഉരുക്ക് അല്ലെങ്കിൽ മറ്റ് വസ്തുക്കളാൽ നിർമ്മിച്ചതാകാം.

ഷെൽ ആൻഡ് ട്യൂബ് ജ്യാമിതീയ പദാവലി

| 1 | സ്റ്റേഷണറി (ഫ്രണ്ട്) ഹെഡ്-ചാനൽ | 20 | സ്ലിപ്പ്-ഓൺ ബാക്കിംഗ് ഫ്ലേഞ്ച് |

| 2 | സ്റ്റേഷണറി (ഫ്രണ്ട്) ഹെഡ്-ബോണറ്റ് | 21 | ഫ്ലോട്ടിംഗ് ട്യൂബ്ഷീറ്റ് പാവാട |

| 3 | സ്റ്റേഷണറി (ഫ്രണ്ട്) ഹെഡ് ഫ്ലേഞ്ച് | 22 | ഫ്ലോട്ടിംഗ് ട്യൂബ്ഷീറ്റ് പാവാട |

| 4 | ചാനൽ കവർ | 23 | പാക്കിംഗ് ബോക്സ് ഫ്ലേഞ്ച് |

| 5 | സ്റ്റേഷണറി ഹെഡ് നോസൽ | 24 | പാക്കിംഗ് |

| 6 | സ്റ്റേഷണറി ട്യൂബ്ഷീറ്റ് | 25 | പാക്കിംഗ് ഫോളോവർ റിംഗ് |

| 7 | ട്യൂബുകൾ | 26 | ലാൻ്റേൺ റിംഗ് |

| 8 | ഷെൽ | 27 | ടൈ റോഡുകളും സ്പേസറുകളും |

| 9 | ഷെൽ കവർ | 28 | തിരശ്ചീന ബാഫിളുകൾ അല്ലെങ്കിൽ സപ്പോർട്ട് പ്ലേറ്റുകൾ |

| 10 | ഷെൽ ഫ്ലേഞ്ച്-സ്റ്റേഷനറി ഹെഡ് എൻഡ് | 29 | ഇംപിംഗ്മെൻ്റ് ബാഫിൾ അല്ലെങ്കിൽ പ്ലേറ്റ് |

| 11 | ഷെൽ ഫ്ലേഞ്ച് - റിയർ ഹെഡ് എൻഡ് | 30 | രേഖാംശ ബഫിൾ |

| 12 | ഷെൽ നോസൽ | 31 | വിഭജനം കടന്നുപോകുക |

| 13 | ഷെൽ കവർ ഫ്ലേഞ്ച് | 32 | വെൻ്റ് കണക്ഷൻ |

| 14 | വിപുലീകരണ ജോയിൻ്റ് | 33 | ഡ്രെയിൻ കണക്ഷൻ |

| 15 | ഫ്ലോട്ടിംഗ് ട്യൂബ്ഷീറ്റ് | 34 | ഉപകരണ കണക്ഷൻ |

| 16 | ഫ്ലോട്ടിംഗ് ഹെഡ് കവർ | 35 | സപ്പോർട്ട് സാഡിൽ |

| 17 | ഫ്ലോട്ടിംഗ് ഹെഡ് ഫ്ലേഞ്ച് | 36 | ലിഫ്റ്റിംഗ് ലഗ് |

| 18 | ഫ്ലോട്ടിംഗ് ഹെഡ് ബാക്കിംഗ് ഉപകരണം | 37 | പിന്തുണ ബ്രാക്കറ്റ് |

| 19 | സ്പ്ലിറ്റ് ഷിയർ റിംഗ് |

ട്യൂബ് വ്യാസമുള്ള ലേഔട്ടും പിച്ചും

ട്യൂബുകൾക്ക് 12.7 mm (0.5 in) മുതൽ 50.8 mm (2 in) വരെ വ്യാസമുണ്ടാകാം, എന്നാൽ 19.05 mm (0.75 in), 25.4 mm (1 in) എന്നിവയാണ് ഏറ്റവും സാധാരണമായ വലുപ്പങ്ങൾ. ട്യൂബ് ഷീറ്റുകളിൽ ത്രികോണാകൃതിയിലോ ചതുരാകൃതിയിലോ ആണ് ട്യൂബുകൾ സ്ഥാപിച്ചിരിക്കുന്നത്.

മെക്കാനിക്കൽ ക്ലീനിംഗിനായി ട്യൂബ് ഉപരിതലത്തിൽ ലഭിക്കേണ്ട സ്ഥലങ്ങളിൽ സ്ക്വയർ ലേഔട്ടുകൾ ആവശ്യമാണ്. ത്രികോണാകൃതിയിലുള്ള ക്രമീകരണം ഒരു നിശ്ചിത സ്ഥലത്ത് കൂടുതൽ ട്യൂബുകൾ അനുവദിക്കുന്നു. ട്യൂബ് പിച്ച് എന്നത് ട്യൂബുകൾക്കിടയിലുള്ള ഏറ്റവും കുറഞ്ഞ മധ്യത്തിൽ നിന്ന് മധ്യഭാഗത്ത് നിന്നുള്ള ദൂരമാണ്. ട്യൂബ് സ്പേസിംഗ് നൽകുന്നത് ട്യൂബ് പിച്ച്/ട്യൂബ് വ്യാസം അനുപാതമാണ്, ഇത് സാധാരണയായി 1.25 അല്ലെങ്കിൽ 1.33 ആണ്. ക്ലീനിംഗ് ആവശ്യങ്ങൾക്കായി ഒരു സ്ക്വയർ ലേഔട്ട് ഉപയോഗിക്കുന്നതിനാൽ, ട്യൂബുകൾക്കിടയിൽ കുറഞ്ഞത് 6.35 mm (0.25 ഇഞ്ച്) വിടവ് അനുവദനീയമാണ്.

ബഫിൽ തരങ്ങൾ

വർദ്ധിച്ച പ്രക്ഷുബ്ധത കാരണം ഉയർന്ന താപ-കൈമാറ്റ നിരക്ക് നൽകുന്നതിനും ട്യൂബുകളെ പിന്തുണയ്ക്കുന്നതിനുമായി ഷെൽ വശത്ത് ബാഫിളുകൾ സ്ഥാപിച്ചിട്ടുണ്ട്, അങ്ങനെ വൈബ്രേഷൻ മൂലമുള്ള കേടുപാടുകൾ കുറയ്ക്കുന്നു. ട്യൂബുകളെ പിന്തുണയ്ക്കുകയും ട്യൂബുകളിലുടനീളം ഒഴുക്ക് പ്രോത്സാഹിപ്പിക്കുകയും ചെയ്യുന്ന നിരവധി വ്യത്യസ്ത ബാഫിൾ തരങ്ങളുണ്ട്.

സിംഗിൾ സെഗ്മെൻ്റൽ (ഇത് ഏറ്റവും സാധാരണമാണ്),

ഇരട്ട സെഗ്മെൻ്റൽ (ഇത് ഒരു താഴ്ന്ന ഷെൽസൈഡ് പ്രവേഗവും മർദ്ദം ഡ്രോപ്പും ലഭിക്കാൻ ഉപയോഗിക്കുന്നു),

ഡിസ്കും ഡോനട്ടും.

ബാഫിളുകൾക്കിടയിലുള്ള മധ്യ-മധ്യ ദൂരത്തെ ബാഫിൾ-പിച്ച് എന്ന് വിളിക്കുന്നു, ഇത് ക്രോസ്ഫ്ലോ വേഗതയിൽ വ്യത്യാസം വരുത്തുന്നതിന് ക്രമീകരിക്കാവുന്നതാണ്. പ്രായോഗികമായി, ബഫിൽ പിച്ച് സാധാരണയായി ഷെല്ലിൻ്റെ ഉള്ളിലെ വ്യാസത്തിന് തുല്യമായ ദൂരത്തേക്കാൾ വലുതായിരിക്കില്ല അല്ലെങ്കിൽ വ്യാസത്തിൻ്റെ അഞ്ചിലൊന്നിന് തുല്യമായ ദൂരത്തേക്കാൾ അടുത്തോ അല്ലെങ്കിൽ 50.8 മില്ലിമീറ്റർ (2 ഇഞ്ച്) ഏതാണ് വലുതോ അത്. ട്യൂബുകളിലൂടെ ദ്രാവകം മുന്നോട്ടും പിന്നോട്ടും ഒഴുകാൻ അനുവദിക്കുന്നതിന്, ബഫിളിൻ്റെ ഒരു ഭാഗം മുറിച്ചുമാറ്റി. ഈ ഭാഗത്തിൻ്റെ ഉയരത്തെ ബഫിൽ കട്ട് എന്ന് വിളിക്കുന്നു, ഇത് ഷെൽ വ്യാസത്തിൻ്റെ ശതമാനമായി കണക്കാക്കുന്നു, ഉദാ, 25 ശതമാനം ബഫിൽ കട്ട്. ബഫിൽ പിച്ചിനൊപ്പം ബഫിൽ-കട്ടിൻ്റെ (അല്ലെങ്കിൽ ബഫിൽ വിൻഡോ) വലിപ്പവും പരിഗണിക്കേണ്ടതുണ്ട്. ജാലകത്തിലൂടെയും ക്രോസ്ഫ്ലോയിലെയും വേഗതയെ ഏകദേശം തുല്യമാക്കുന്നതിന് ബാഫിൾ-കട്ട്, ബഫിൽ പിച്ച് എന്നിവയുടെ വലുപ്പം യഥാക്രമം സാധാരണമാണ്.

ഒരു ഷെല്ലിൻ്റെയും ട്യൂബ് ഹീറ്റ് എക്സ്ചേഞ്ചറിൻ്റെയും മെക്കാനിക്കൽ ഡിസൈൻ ഷെൽ കനം, ഫ്ലേഞ്ച് കനം തുടങ്ങിയ ഇനങ്ങളെക്കുറിച്ചുള്ള വിവരങ്ങൾ നൽകുന്നു. ASME (അമേരിക്കൻ സൊസൈറ്റി ഓഫ് മെക്കാനിക്കൽ എഞ്ചിനീയേഴ്സ്)-യിൽ നിന്നുള്ള ബോയിലർ, പ്രഷർ വെസൽ കോഡ് പോലുള്ള പ്രഷർ വെസൽ ഡിസൈൻ കോഡ് ഉപയോഗിച്ചാണ് ഇവ കണക്കാക്കുന്നത്. കൂടാതെ ബ്രിട്ടീഷ് മാസ്റ്റർ പ്രഷർ വെസ്സൽ സ്റ്റാൻഡേർഡ്, BS 5500. ചൂട് എക്സ്ചേഞ്ചറുകൾക്ക് ഏറ്റവും സാധാരണയായി ഉപയോഗിക്കുന്ന കോഡാണ് ASME, കൂടാതെ 11 വിഭാഗങ്ങളുമുണ്ട്. കോഡിൻ്റെ സെക്ഷൻ VIII (കൺഫൈൻഡ് പ്രഷർ വെസലുകൾ) ഹീറ്റ് എക്സ്ചേഞ്ചറുകൾക്ക് ഏറ്റവും ബാധകമാണ്, എന്നാൽ സെക്ഷൻ II-മെറ്റീരിയൽസ്, സെക്ഷൻ V-നോൺ ഡിസ്ട്രക്റ്റീവ് ടെസ്റ്റിംഗ് എന്നിവയും പ്രസക്തമാണ്.

ASME ഉം BS5500 ഉം ലോകമെമ്പാടും വ്യാപകമായി ഉപയോഗിക്കപ്പെടുകയും അംഗീകരിക്കപ്പെടുകയും ചെയ്യുന്നു, എന്നാൽ ചില രാജ്യങ്ങൾ അവരുടെ സ്വന്തം ദേശീയ കോഡുകൾ ഉപയോഗിക്കണമെന്ന് നിർബന്ധിക്കുന്നു. ഇത് ലളിതമാക്കാൻ ഇൻ്റർനാഷണൽ സ്റ്റാൻഡേർഡ്സ് ഓർഗനൈസേഷൻ ഇപ്പോൾ ഒരു പുതിയ അന്താരാഷ്ട്ര അംഗീകാരമുള്ള കോഡ് വികസിപ്പിക്കാൻ ശ്രമിക്കുന്നു, എന്നാൽ ഇത് അംഗീകരിക്കപ്പെടുന്നതിന് കുറച്ച് സമയമെടുക്കും.