Ispezione e test dei raccordi per tubi

Durante la produzione vengono eseguiti vari controlli e test sui raccordi per garantire la qualità del prodotto.

Hydrotest perRaccordi per tubi

- Prova idrostatica Non richiesta per i raccordi dei tubi se non espressamente richiesto dall'acquirente

- Il codice impone che i raccordi siano in grado di resistere alla pressione richiesta dal codice delle tubazioni applicabile.

- La maggior parte degli acquirenti richiede l'utilizzo di un guscio di tubo sottoposto a prova idraulica per la produzione di raccordi.

Prova di prova

Prova di prova del brust

Per qualificare il progetto del raccordo, il produttore ha eseguito vari test, incluso il test di scoppio, per garantire che il progetto soddisfi tutti i requisiti degli standard e dei codici. In questo test vengono saldati tubi e raccordi e viene preparata una bobina di tubo fittizia. Questa bobina del tubo viene quindi pressurizzata per predefinire la pressione di prova di scoppio calcolata. Se i raccordi superano il test, tutti i futuri prodotti fabbricati utilizzando quel design saranno considerati sicuri da usare.

Le estremità dei raccordi sovrapposti sono esenti dal test di prova perché vengono utilizzate con il montaggio e la progettazione della flangia considerando i valori di pressione-temperatura applicabili.

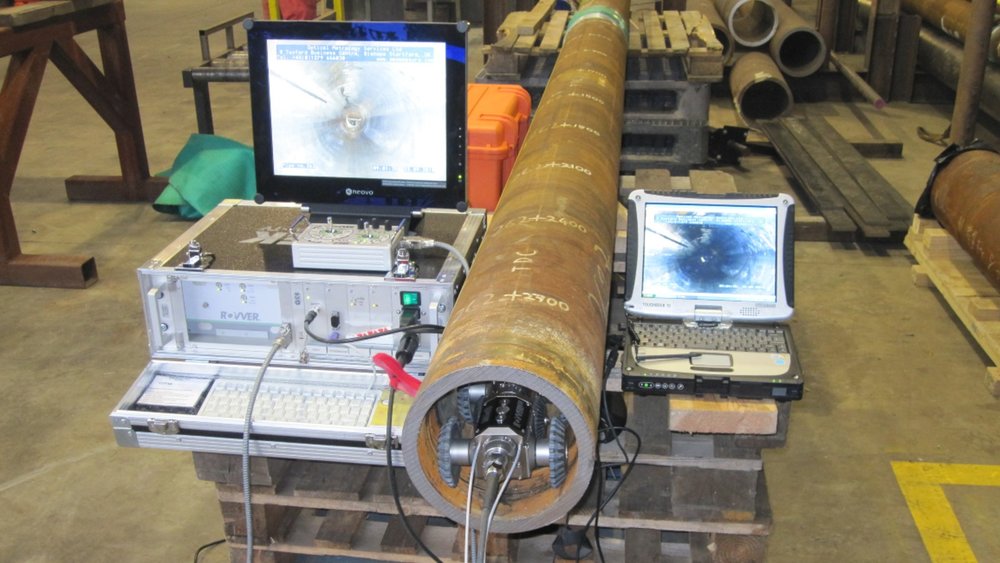

Prove non distruttive

In base al tipo di raccordi, vengono eseguiti sui raccordi finiti uno dei seguenti controlli non distruttivi per garantire la solidità del prodotto.

- Ultrasonico

- Radiografia (solo per saldatura)

- Test delle particelle magnetiche

- Prova con liquidi penetranti

- E identificazione positiva del materiale

Test distruttivi

Vengono eseguiti Controlli Distruttivi per verificare la robustezza della scocca e la saldatura del prodotto.

- Il test funzionale è noto anche come test di tipo o test di scoppio.

- Prova di trazione

- Prova di impatto/prova Charpy V-Notch

- Prova di durezza

Test distruttivi

Prove metallurgiche

I test metallurgici vengono eseguiti sul corpo dei raccordi e sulle saldature per confermare i requisiti standard

- Microanalisi o analisi chimica di

- Materia prima

- Prodotto

- Saldare

- Analisi macro

- Saldare

Prove metallurgiche

Prove speciali

- Vengono eseguiti test speciali sui raccordi per confermarne la capacità di resistere in ambienti corrosivi. Questi test sono

- IGC- Test di corrosione intergranulare (SS)

- Ferrite (SS)

- HIC- Cracking indotto dall'idrogeno

- E SSC - Cracking da corrosione da stress da solfuro

- La dimensione del grano (AS e SS) del materiale viene controllata per confermare la microstruttura

Prove speciali

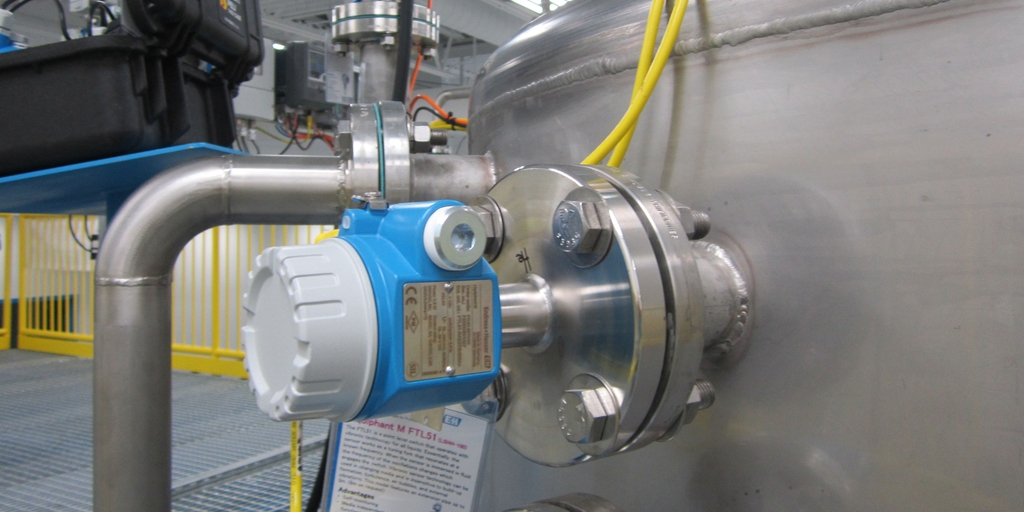

ISPEZIONE VISIVA

Viene effettuato un controllo visivo sui raccordi per verificare eventuali imperfezioni superficiali. Sia il corpo dei raccordi che le saldature vengono controllati per eventuali imperfezioni superficiali visibili come ammaccature, segni di stampi, porosità, sottosquadri ecc. Accettazione secondo lo standard applicabile.

Ispezione visiva

Marcatura dei raccordi per tubi

Di seguito sarà riportato sui raccordi

- Logo del produttore

- Codice materiale ASTM

- Grado materiale

- Dimensioni, per le dimensioni del T del tubo di derivazione e di scorrimento e per le dimensioni del riduttore di entrambe le estremità

- Spessore (programma n.) per entrambe le estremità se sono collegate a tubi di diverso spessore

- Calore n

- Conformità – per raccordi standard –WP, per raccordi speciali S58, S8, SPLD ecc.

Marcatura dei raccordi per tubi

Orario di pubblicazione: 14 giugno 2022