Scambiatore di calore

Cosa sono gli scambiatori di calore?

Con il termine “scambiatore di calore” si indica un dispositivo che facilita il trasferimento di calore da un fluido all'altro senza miscelare i due. È composto da due canali o percorsi distinti, uno per il fluido caldo e uno per il fluido freddo, che rimangono separati durante lo scambio di calore. La funzione principale di uno scambiatore di calore è quella di migliorare l'efficienza energetica utilizzando il calore di scarto, preservando le risorse e riducendo i costi operativi.

Tipi comuni di scambiatori di calore

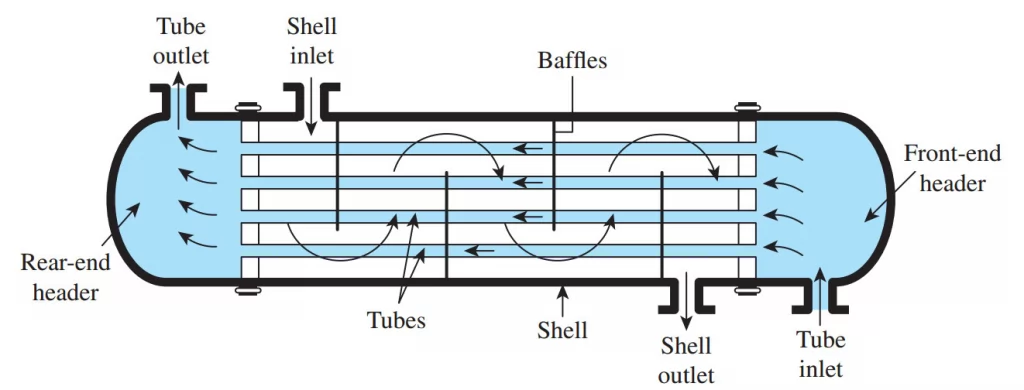

Scambiatori di calore a fascio tubiero:Questi sono i tipi più comuni di scambiatori di calore utilizzati nei sistemi HVAC commerciali. Sono costituiti da una serie di tubi racchiusi in un guscio. Il fluido caldo scorre attraverso i tubi mentre il fluido freddo fa circolare i tubi all'interno del mantello, consentendo un efficiente scambio termico.

Scambiatori di calore a piastre:Gli scambiatori di calore a piastre utilizzano una pila di piastre metalliche con aree rialzate e depresse alternate. I fluidi caldi e freddi scorrono attraverso canali separati creati dagli spazi tra le piastre, massimizzando il trasferimento di calore grazie all'ampia superficie.

Scambiatori di calore aria-aria:Conosciuti anche come unità di recupero del calore, questi scambiatori di calore trasferiscono il calore tra i flussi d'aria di estrazione e di mandata. Rimuovono il calore dall'aria viziata e lo trasferiscono all'aria fresca, riducendo il consumo di energia precondizionando l'aria in entrata.

Qual è l'uso industriale dello scambiatore di calore a fascio tubiero?

L'uso industriale degli scambiatori di calore a fascio tubiero, utilizzati nei settori chimico, alimentare, petrolifero e del gas e in altri settori, è molto diffuso. Sono comunemente impiegati in vari settori per trasferire calore tra due fluidi senza contatto diretto. Alcune delle principali applicazioni industriali degli scambiatori di calore a fascio tubiero includono:

Processi di riscaldamento e raffreddamento negli impianti chimici

Condensazione ed evaporazione nelle raffinerie

Sistemi di recupero del calore negli impianti di produzione di energia

Sistemi HVAC in edifici commerciali e residenziali

Sistemi di refrigerazione negli impianti di trasformazione alimentare

Gestione termica negli impianti di produzione di petrolio e gas

Nel complesso, gli scambiatori di calore a fascio tubiero svolgono un ruolo cruciale nell'ottimizzazione dell'efficienza termica e nel mantenimento del controllo della temperatura in un'ampia gamma di processi industriali.

Quanti tipi di scambiatori di calore a fascio tubiero?

Essenzialmente, esistono tre tipi principali di scambiatori di calore a fascio tubiero comunemente utilizzati:

1. Scambiatore a piastre tubiere fisse (collettori posteriori di tipo L, M e N)

In questo modello, la piastra tubiera è saldata al guscio, risultando in una costruzione semplice ed economica. Sebbene i fori dei tubi possano essere puliti meccanicamente o chimicamente, le superfici esterne dei tubi sono generalmente inaccessibili tranne che per la pulizia chimica. I soffietti di espansione possono essere necessari per compensare grandi differenze di temperatura tra i materiali del guscio e del tubo, ma possono essere fonte di debolezza e guasti.

2. Scambiatori con tubo a U

In uno scambiatore con tubo a U, i tipi di collettore anteriore possono variare e il collettore posteriore è tipicamente di tipo M. I tubi a U consentono un'espansione termica illimitata e il fascio tubiero può essere rimosso per la pulizia. Tuttavia, la pulizia interna dei tubi con mezzi meccanici è difficile, rendendo questo tipo adatto solo per applicazioni in cui i fluidi lato tubo sono puliti.

3. Scambiatore con testa flottante (collettori posteriori tipo P, S, T e W)

In questo tipo di scambiatore, la piastra tubiera all'estremità posteriore del collettore non è saldata al mantello ma lasciata muoversi o galleggiare. La piastra tubiera all'estremità anteriore della testata ha un diametro maggiore rispetto al mantello ed è sigillata in modo simile al design della piastra tubiera fissa.

È possibile compensare l'espansione termica e il fascio tubiero può essere rimosso per la pulizia. La testata posteriore di tipo S è la scelta più popolare per la testata posteriore. Gli scambiatori a testa flottante sono adatti per temperature e pressioni elevate ma sono generalmente più costosi rispetto agli scambiatori a piastra tubiera fissa.

In qualità di fornitore di tubi professionale, Hnssd.com può fornire scambiatori di calore personalizzati. Se desiderate ulteriori informazioni sui nostri prodotti vi invitiamo a contattarci:sales@hnssd.com

I componenti di uno scambiatore di calore a fascio tubiero possono essere suddivisi nelle seguenti parti:

1. Conchiglia

Il mantello è la parte più esterna dello scambiatore di calore che contiene il fascio tubiero. È comunemente un contenitore cilindrico costruito in acciaio o altre sostanze appropriate

2. Tubi o fascio tubiero

Un insieme di tubi paralleli che corrono lungo la lunghezza del guscio costituisce il fascio tubiero. A seconda dell'utilizzo specifico, i tubi possono essere composti da diversi materiali, come acciaio inossidabile, rame o titanio. Anche il diametro e lo spessore dei tubi sono parametri di progettazione importanti.

3. Fogli tubieri

Le piastre tubiere sono lastre robuste che fungono da barriera tra il fascio tubiero e il mantello. Sono comunemente costruiti utilizzando acciaio e sono fusi al guscio per garantire una chiusura salda e senza perdite. I tubi vengono inseriti attraverso i fori nelle piastre tubiere e vengono espansi o saldati in posizione.

4. Deflettori

I deflettori sono piastre o aste posizionate all'interno del guscio per regolare il movimento del fluido attorno al fascio tubiero. Questi possono avere un orientamento longitudinale o trasversale e hanno lo scopo di migliorare l'efficacia del trasferimento di calore.

5. Ugelli di ingresso e uscita

Gli ugelli di ingresso e uscita fungono da punti di ingresso e uscita per i fluidi nello scambiatore di calore. Questi collegamenti sono solitamente posti alle estremità opposte del mantello e sono fissati ai tubi e al mantello mediante flange o altri tipi di raccordi.

6. Giunti di dilatazione

I giunti di dilatazione sono connettori flessibili che assecondano la dilatazione e la contrazione termica del fascio tubiero. Solitamente situati all'ingresso e all'uscita dello scambiatore di calore, questi giunti sono costruiti utilizzando soffietti metallici o altri materiali flessibili.

7. Strutture di supporto

Le strutture di supporto mantengono gli scambiatori di calore in posizione, garantendo una base stabile. Le strutture di supporto possono essere temporanee o permanenti e possono essere realizzate in acciaio o altri materiali.

Terminologia geometrica del guscio e del tubo

| 1 | Testa stazionaria (anteriore): canale | 20 | Flangia di supporto slip-on |

| 2 | Testa stazionaria (anteriore): cofano | 21 | Gonna tubolare galleggiante |

| 3 | Flangia della testa fissa (anteriore). | 22 | Gonna tubolare galleggiante |

| 4 | Copertura del canale | 23 | Flangia della scatola di imballaggio |

| 5 | Ugello a testa fissa | 24 | Imballaggio |

| 6 | Piastra tubiera stazionaria | 25 | Anello premistoppa |

| 7 | Tubi | 26 | Anello Lanterna |

| 8 | Conchiglia | 27 | Tiranti e distanziali |

| 9 | Copertura a conchiglia | 28 | Deflettori trasversali o piastre di supporto |

| 10 | Flangia del guscio: estremità della testa fissa | 29 | Deflettore o piastra di urto |

| 11 | Flangia del guscio: estremità della testata posteriore | 30 | Deflettore longitudinale |

| 12 | Ugello a conchiglia | 31 | Passa partizione |

| 13 | Flangia di copertura del guscio | 32 | Connessione di sfiato |

| 14 | Giunto di dilatazione | 33 | Connessione di scarico |

| 15 | Piastra tubiera galleggiante | 34 | Collegamento dello strumento |

| 16 | Copritesta flottante | 35 | Sella di supporto |

| 17 | Flangia della testa flottante | 36 | Aletta di sollevamento |

| 18 | Dispositivo di sostegno della testa flottante | 37 | Staffa di supporto |

| 19 | Anello di taglio diviso |

Disposizione del diametro e passo del tubo

I tubi possono avere un diametro compreso tra 12,7 mm (0,5 pollici) e 50,8 mm (2 pollici), ma 19,05 mm (0,75 pollici) e 25,4 mm (1 pollice) sono le dimensioni più comuni. I tubi sono disposti secondo schemi triangolari o quadrati nelle piastre tubiere.

Le disposizioni quadre sono richieste laddove sia necessario raggiungere la superficie del tubo per la pulizia meccanica. La disposizione triangolare consente più tubi in un dato spazio. Il passo del tubo è la distanza da centro a centro più breve tra i tubi. La spaziatura dei tubi è data dal rapporto passo/diametro del tubo, che normalmente è 1,25 o 1,33. Poiché a scopo di pulizia viene utilizzata una disposizione quadrata, tra i tubi è consentita una distanza minima di 6,35 mm (0,25 pollici).

Tipi di deflettori

I deflettori sono installati sul lato del guscio per garantire una maggiore velocità di trasferimento del calore a causa della maggiore turbolenza e per supportare i tubi riducendo così la possibilità di danni dovuti alle vibrazioni. Esistono diversi tipi di deflettori che supportano i tubi e favoriscono il flusso attraverso i tubi.

Segmentale singolo (questo è il più comune),

Doppio segmentale (viene utilizzato per ottenere una velocità del bordo del guscio e una caduta di pressione inferiori),

Disco e ciambella.

La distanza da centro a centro tra i deflettori è chiamata passo del deflettore e può essere regolata per variare la velocità del flusso incrociato. In pratica, il passo del deflettore non è normalmente maggiore di una distanza pari al diametro interno del guscio o inferiore a una distanza pari a un quinto del diametro o 50,8 mm (2 pollici), a seconda di quale sia maggiore. Per consentire al fluido di fluire avanti e indietro attraverso i tubi, parte del deflettore viene tagliata via. L'altezza di questa parte viene definita taglio del deflettore ed è misurata come percentuale del diametro del guscio, ad esempio il 25% del taglio del deflettore. La dimensione del taglio del deflettore (o della finestra del deflettore) deve essere considerata insieme al passo del deflettore. È normale dimensionare il taglio e il passo del deflettore per equalizzare approssimativamente le velocità rispettivamente attraverso la finestra e nel flusso incrociato.

La progettazione meccanica di uno scambiatore di calore a fascio tubiero fornisce informazioni su elementi quali spessore del mantello, spessore della flangia, ecc. Questi vengono calcolati utilizzando un codice di progettazione del recipiente a pressione come il codice Boiler and Pressure Vessel di ASME (American Society of Mechanical Engineers) e lo standard britannico Master Pressure Vessel Standard, BS 5500. ASME è il codice più comunemente utilizzato per gli scambiatori di calore ed è suddiviso in 11 sezioni. La Sezione VIII (Recipienti a pressione confinata) del codice è quella più applicabile agli scambiatori di calore, ma sono rilevanti anche le Sezioni II — Materiali e la Sezione V — Prove non distruttive.

Sia ASME che BS5500 sono ampiamente utilizzati e accettati in tutto il mondo, ma alcuni paesi insistono affinché vengano utilizzati i propri codici nazionali. Per cercare di semplificare tutto ciò, l'International Standards Organization sta ora tentando di sviluppare un nuovo codice riconosciuto a livello internazionale, ma è probabile che passerà del tempo prima che questo venga accettato.