Gomito

Processo di produzione del gomito senza soluzione di continuità (piegatura a caldo e piegatura a freddo)

Uno dei metodi più comuni per la produzione di gomiti è l'utilizzo della piegatura a mandrino a caldo di tubi diritti in acciaio.Dopo aver riscaldato il tubo d'acciaio a temperatura elevata, il tubo viene spinto, espanso e piegato passo dopo passo dagli strumenti interni del mandrino.L'applicazione della piegatura a mandrino a caldo può produrre gomiti senza giunzioni di un'ampia gamma di dimensioni.Le caratteristiche della piegatura del mandrino dipendono fortemente dalla forma integrata e dalle dimensioni del mandrino.I vantaggi dell'utilizzo dei gomiti di piegatura a caldo includono una deviazione dello spessore inferiore e un raggio di curvatura più forte rispetto ad altri tipi di metodi di piegatura.Nel frattempo, l’utilizzo della piegatura invece delle pieghe prefabbricate riduce sostanzialmente il numero di saldature necessarie.Ciò riduce la quantità di lavoro richiesta e aumenta la qualità e l'usabilità dei tubi.Tuttavia, la piegatura a freddo è il processo per piegare il tubo dritto in acciaio a temperature normali in una macchina piegatubi.La piegatura a freddo è adatta per tubi con diametro esterno compreso tra 17,0 e 219,1 mm e spessore della parete compreso tra 2,0 e 28,0 mm.Il raggio di curvatura consigliato è 2,5 x Do.Normalmente con un raggio di curvatura di 40D.Utilizzando la piegatura a freddo, possiamo ottenere gomiti con raggio piccolo, ma dobbiamo riempire le parti interne con sabbia per evitare grinze.La piegatura a freddo è un metodo di piegatura rapido ed economico.È un'opzione competitiva per la realizzazione di tubazioni e parti di macchine.

Processo di produzione di gomiti saldati (piccoli e grandi)

I gomiti saldati sono realizzati con piastre di acciaio, quindi non sono gomiti in acciaio senza saldatura.Utilizzare uno stampo e premere la piastra d'acciaio sulla forma del gomito, quindi saldare la cucitura per ottenere un gomito d'acciaio finale.E' l'antico metodo di produzione dei gomiti.Negli ultimi anni i gomiti di piccole dimensioni sono ormai quasi prodotti con tubi di acciaio.Per i gomiti di grandi dimensioni, ad esempio, è molto difficile produrre gomiti con diametro esterno superiore a 36 pollici da tubi in acciaio.Quindi è comunemente realizzato con piastre di acciaio, premendo la piastra a forma di mezzo gomito e saldando insieme le due metà.Poiché i gomiti sono saldati nel corpo, è necessario l'ispezione del giunto di saldatura.Comunemente utilizziamo l'ispezione a raggi X come NDT.

| Dimensione nominale del tubo | Diametro esterno | Dal centro alla fine | Da centro a centro | Torniamo a Volti | ||||||

| Gomiti a 45° | Gomiti a 90° | Ritorno a 180° | ||||||||

| H | F | P | K | |||||||

| DN | POLLICE | Serie A | Serie B | LR | LR | SR | LR | SR | LR | SR |

| 15 | 1/2 | 21.3 | 18 | 16 | 38 | - | 76 | - | 48 | - |

| 20 | 3/4 | 26.9 | 25 | 16 | 38 | - | 76 | - | 51 | - |

| 25 | 1 | 33.7 | 32 | 16 | 38 | 25 | 76 | 51 | 56 | 41 |

| 32 | 11/4 | 42.4 | 38 | 20 | 48 | 32 | 95 | 64 | 70 | 52 |

| 40 | 11/2 | 48.3 | 45 | 24 | 57 | 38 | 114 | 76 | 83 | 62 |

| 50 | 2 | 60.3 | 57 | 32 | 76 | 51 | 152 | 102 | 106 | 81 |

| 65 | 21/2 | 76.1(73) | 76 | 40 | 95 | 64 | 191 | 127 | 132 | 100 |

| 80 | 3 | 88,9 | 89 | 47 | 114 | 76 | 229 | 152 | 159 | 121 |

| 90 | 31/2 | 101.6 | - | 55 | 133 | 89 | 267 | 178 | 184 | 140 |

| 100 | 4 | 114.3 | 108 | 63 | 152 | 102 | 305 | 203 | 210 | 159 |

| 125 | 5 | 139,7 | 133 | 79 | 190 | 127 | 381 | 254 | 262 | 197 |

| 150 | 6 | 168.3 | 159 | 95 | 229 | 152 | 457 | 305 | 313 | 237 |

| 200 | 8 | 219.1 | 219 | 126 | 305 | 203 | 610 | 406 | 414 | 313 |

| 250 | 10 | 273.0 | 273 | 158 | 381 | 254 | 762 | 508 | 518 | 391 |

| 300 | 12 | 323,9 | 325 | 189 | 457 | 305 | 914 | 610 | 619 | 467 |

| 350 | 14 | 355,6 | 377 | 221 | 533 | 356 | 1067 | 711 | 711 | 533 |

| 400 | 16 | 406.4 | 426 | 253 | 610 | 406 | 1219 | 813 | 813 | 610 |

| 450 | 18 | 457.2 | 478 | 284 | 686 | 457 | 1372 | 914 | 914 | 686 |

| 500 | 20 | 508.0 | 529 | 316 | 762 | 508 | 1524 | 1016 | 1016 | 762 |

| 550 | 22 | 559 | - | 347 | 838 | 559 | Nota: | |||

| 600 | 24 | 610 | 630 | 379 | 914 | 610 | ||||

| 650 | 26 | 660 | - | 410 | 991 | 660 | ||||

| 700 | 28 | 711 | 720 | 442 | 1067 | 711 | ||||

| 750 | 30 | 762 | - | 473 | 1143 | 762 | ||||

| 800 | 32 | 813 | 820 | 505 | 1219 | 813 | ||||

| 850 | 34 | 864 | - | 537 | 1295 | 864 | ||||

| 900 | 36 | 914 | 920 | 568 | 1372 | 914 | ||||

| 950 | 38 | 965 | - | 600 | 1448 | 965 | ||||

| 1000 | 40 | 1016 | 1020 | 631 | 1524 | 1016 | ||||

| 1050 | 42 | 1067 | - | 663 | 1600 | 1067 | ||||

| 1100 | 44 | 1118 | 1120 | 694 | 1676 | 1118 | ||||

| 1150 | 46 | 1168 | - | 726 | 1753 | 1168 | ||||

| 1200 | 48 | 1220 | 1220 | 758 | 1829 | 1219 | ||||

ASTM A234

Questa specifica riguarda i raccordi in acciaio al carbonio lavorato e legato con struttura saldata e senza saldature.A meno che nell'ordine non sia specificata una struttura senza saldature o saldata, entrambe possono essere fornite a discrezione del fornitore.Tutti i raccordi costruttivi saldati secondo questa norma vengono forniti con radiografia al 100%.Secondo ASTM A234, sono disponibili diversi gradi a seconda della composizione chimica.La selezione dipenderà dal materiale del tubo collegato a questi raccordi.

| Requisiti di trazione | WPB | WPC, WP11CL2 | WP11CL1 | WP11CL3 |

| Resistenza alla trazione, min, ksi[MPa] | 60-85 | 70-95 | 60-85 | 75-100 |

| (0,2% di offset o 0,5% di estensione sotto carico) | [415-585] | [485-655] | [415-585] | [520-690] |

| Limite di snervamento, min, ksi[MPa] | 32 | 40 | 30 | 45 |

| [240] | [275] | [205] | [310] |

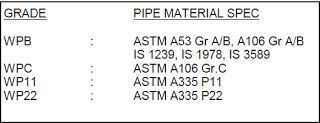

Alcuni dei gradi disponibili in base a questa specifica e la corrispondente specifica del materiale del tubo collegato sono elencati di seguito:

ASTM A403

Questa specifica copre due classi generali, WP e CR, di raccordi in acciaio inossidabile austenitico lavorato con costruzione senza saldatura e saldata.

I raccordi di classe WP sono prodotti secondo i requisiti ASME B16.9 e ASME B16.28 e sono suddivisi in tre sottoclassi come segue:

- WP – SRealizzato con un prodotto senza giunzioni mediante un metodo di produzione senza giunture.

- WP – W Questi raccordi contengono saldature e tutte le saldature eseguite dal produttore del raccordo, inclusa la saldatura iniziale del tubo se il tubo è stato saldato con l'aggiunta di materiale di riempimento, vengono radiografate.Tuttavia non viene eseguita alcuna radiografia per la saldatura iniziale del tubo se il tubo è stato saldato senza l'aggiunta di materiale di riempimento.

- WP-WX Questi raccordi contengono saldature e tutte le saldature, siano esse realizzate dal produttore del raccordo o dal produttore del materiale di partenza, vengono radiografate.

I raccordi di classe CR sono realizzati secondo i requisiti di MSS-SP-43 e non richiedono esami non distruttivi.

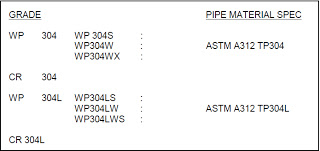

Secondo ASTM A403 sono disponibili diversi gradi a seconda della composizione chimica.La selezione dipenderà dal materiale del tubo collegato a questi raccordi.Alcuni dei gradi disponibili in base a questa specifica e la corrispondente specifica del materiale del tubo collegato sono elencati di seguito:

ASTM A420

Questa specifica riguarda i raccordi in acciaio al carbonio lavorato e legato con struttura saldata e senza saldature destinati all'uso a basse temperature.Copre quattro gradi WPL6, WPL9, WPL3 e WPL8 a seconda della composizione chimica.I raccordi WPL6 sono sottoposti a test di impatto alla temperatura di –50° C, WPL9 a -75° C, WPL3 a -100° C e WPL8 a -195° C.

I valori di pressione consentiti per i raccordi possono essere calcolati come per i tubi diritti senza saldatura in conformità con le regole stabilite nella sezione applicabile di ASME B31.3.

Lo spessore della parete del tubo e il tipo di materiale dovranno essere quelli con i quali i raccordi sono stati ordinati per essere utilizzati, la loro identità sui raccordi sostituisce i contrassegni di valutazione della pressione.

| Acciaio n. | Tipo | Composizione chimica | ||||||||||||

| C | Si | S | P | Mn | Cr | Ni | Mo | Altro | ób | ós | δ5 | HB | ||

| WPL6 | 0,3 | 0,15-0,3 | 0,04 | 0,035 | 0,6-1,35 | 0,3 | 0.4 | 0,12 | Cb:0,02;V:0,08 | 415-585 | 240 | 22 | ||

| WPL9 | 0,2 | 0,03 | 0,03 | 0.4-1.06 | 1.6-2.24 | 435-610 | 315 | 20 | ||||||

| WPL3 | 0,2 | 0,13-0,37 | 0,05 | 0,05 | 0,31-0,64 | 3.2-3.8 | 450-620 | 240 | 22 | |||||

| WPL8 | 0,13 | 0,13-0,37 | 0,03 | 0,03 | 0.9 | 8.4-9.6 | 690-865 | 515 | 16 | |||||

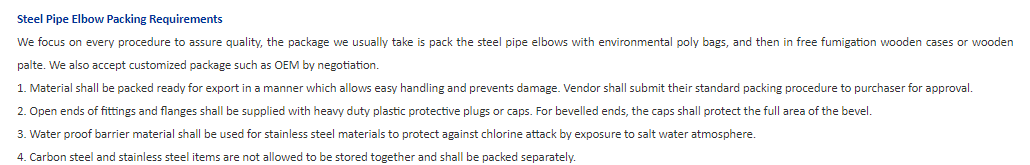

Oliatura leggera, verniciatura nera, zincatura, rivestimento anticorrosivo PE / 3PE

Imballato in cabine di legno/vassoio di legno