مبدل حرارتی

مبدل های حرارتی چیست؟

اصطلاح مبدل حرارتی برای توصیف دستگاهی استفاده می شود که انتقال گرما از یک سیال به سیال دیگر را بدون اختلاط این دو تسهیل می کند. این شامل دو کانال یا مسیر مجزا است، یکی برای سیال گرم و دیگری برای سیال سرد، که هنگام تبادل گرما از هم جدا می مانند. وظیفه اصلی یک مبدل حرارتی افزایش بهره وری انرژی با استفاده از گرمای هدر رفته، حفظ منابع و کاهش هزینه های عملیاتی است.

انواع رایج مبدل های حرارتی

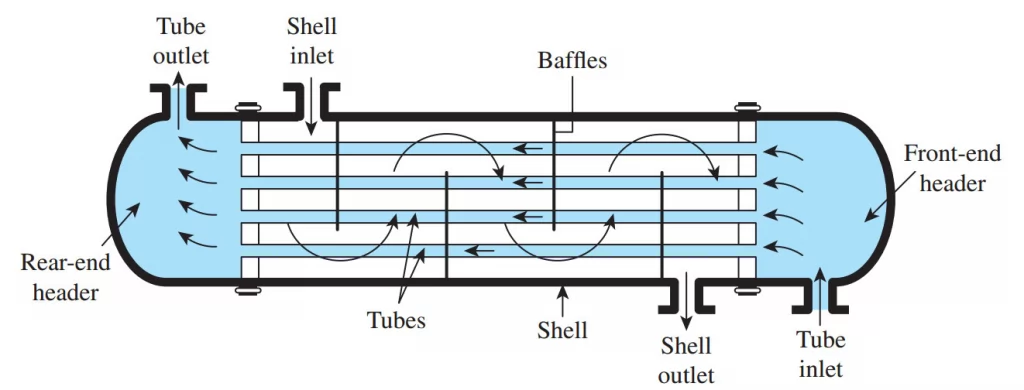

مبدل های حرارتی پوسته و لوله:اینها رایج ترین انواع مبدل های حرارتی هستند که در سیستم های HVAC تجاری استفاده می شوند. آنها از یک سری لوله تشکیل شده اند که در یک پوسته محصور شده اند. سیال داغ از طریق لوله ها جریان می یابد در حالی که سیال سرد لوله ها را در داخل پوسته به گردش در می آورد و امکان تبادل گرما کارآمد را فراهم می کند.

مبدل های حرارتی صفحه ای:مبدل های حرارتی صفحه ای از پشته ای از صفحات فلزی با نواحی برجسته و فرورفته متناوب استفاده می کنند. سیالات سرد و گرم از طریق کانال های جداگانه ایجاد شده توسط شکاف بین صفحات جریان می یابد و به دلیل مساحت سطح بزرگ، انتقال حرارت را به حداکثر می رساند.

مبدل های حرارتی هوا به هوا:این مبدل های حرارتی که به عنوان واحدهای بازیابی حرارت نیز شناخته می شوند، گرما را بین جریان هوای استخراج و تامین کننده انتقال می دهند. آنها گرما را از هوای کهنه خارج می کنند و آن را به هوای تازه منتقل می کنند و با پیش تهویه هوای ورودی، مصرف انرژی را کاهش می دهند.

کاربرد صنعتی مبدل حرارتی پوسته و لوله چیست؟

استفاده صنعتی از مبدل های حرارتی پوسته و لوله، که در زمینه های شیمیایی، غذایی، نفت و گاز و سایر زمینه ها استفاده می شود، گسترده است. آنها معمولاً در صنایع مختلف برای انتقال حرارت بین دو سیال بدون تماس مستقیم استفاده می شوند. برخی از کاربردهای صنعتی کلیدی مبدل های حرارتی پوسته و لوله عبارتند از:

فرآیندهای گرمایش و سرمایش در کارخانه های شیمیایی

وظایف متراکم و تبخیر در پالایشگاه ها

سیستم های بازیابی حرارت در تاسیسات تولید برق

سیستم های HVAC در ساختمان های تجاری و مسکونی

سیستم های تبرید در کارخانه های فرآوری مواد غذایی

مدیریت حرارتی در تاسیسات تولید نفت و گاز

به طور کلی، مبدل های حرارتی پوسته و لوله نقش مهمی در بهینه سازی راندمان حرارتی و حفظ کنترل دما در طیف وسیعی از فرآیندهای صنعتی دارند.

چند نوع مبدل حرارتی پوسته و لوله؟

اساساً سه نوع اصلی مبدل حرارتی پوسته و لوله وجود دارد که معمولاً استفاده می شود:

1. مبدل ورق لوله ثابت (سربرگ های عقب نوع L، M و N)

در این طرح، ورق لوله به پوسته جوش داده شده و در نتیجه ساخت ساده و اقتصادی ایجاد می شود. در حالی که سوراخ های لوله را می توان به صورت مکانیکی یا شیمیایی تمیز کرد، سطوح بیرونی لوله ها به طور کلی غیرقابل دسترسی هستند به جز برای تمیز کردن شیمیایی. دم انبساط ممکن است برای تطبیق اختلاف دمای زیاد بین مواد پوسته و لوله لازم باشد، اما میتواند منبع ضعف و شکست باشد.

2. مبدل های U-Tube

در مبدلهای U-Tube، انواع هدر جلو ممکن است متفاوت باشد و هدر عقب معمولاً از نوع M است. لوله های U اجازه انبساط حرارتی نامحدود را می دهند و بسته لوله را می توان برای تمیز کردن جدا کرد. با این حال، تمیز کردن داخلی لوله ها با وسایل مکانیکی دشوار است، و این نوع را فقط برای کاربردهایی که مایعات کناری لوله تمیز هستند، مناسب می کند.

3. مبدل سر شناور (سربرگ های عقب نوع P، S، T و W)

در این نوع مبدل، ورق لوله در انتهای هدر عقب به پوسته جوش داده نمی شود، بلکه اجازه حرکت یا شناور شدن را می دهد. ورق لوله در انتهای هدر جلو دارای قطر بیشتری نسبت به پوسته است و به طور مشابه با طرح لوله ثابت مهر و موم شده است.

انبساط حرارتی را می توان جای داد و بسته لوله را می توان برای تمیز کردن جدا کرد. S-Type Rear Head محبوب ترین انتخاب برای هدر عقب است. مبدل های سر شناور برای دماها و فشارهای بالا مناسب هستند اما عموماً در مقایسه با مبدل های لوله ثابت گران تر هستند.

به عنوان یک تامین کننده حرفه ای لوله، Hnssd.com می تواند مبدل های حرارتی سفارشی را ارائه دهد. در صورت نیاز به اطلاعات بیشتر در مورد محصولات ما، لطفاً با ما تماس بگیرید:sales@hnssd.com

اجزای یک مبدل حرارتی پوسته و لوله را می توان به بخش های زیر تقسیم کرد:

1. پوسته

پوسته خارجی ترین قسمت مبدل حرارتی است که بسته لوله را نگه می دارد. معمولاً یک ظرف استوانه ای است که از فولاد یا سایر مواد مناسب ساخته شده است

2. لوله یا لوله بسته نرم افزاری

مجموعه ای از لوله های موازی که در امتداد طول پوسته قرار دارند، بسته لوله را تشکیل می دهند. بسته به کاربرد خاص، لوله ها می توانند از مواد مختلفی مانند فولاد ضد زنگ، مس یا تیتانیوم تشکیل شوند. قطر و ضخامت لوله ها نیز پارامترهای مهم طراحی هستند.

3. ورق لوله

ورق های لوله ورق های محکمی هستند که به عنوان مانعی بین دسته لوله و پوسته عمل می کنند. آنها معمولاً با استفاده از فولاد ساخته می شوند و برای اطمینان از بسته شدن محکم و بدون نشتی به پوسته ذوب می شوند. لولهها از طریق سوراخهایی در ورقهای لوله وارد میشوند و یا منبسط میشوند یا در موقعیت خود جوش داده میشوند.

4. بافل

بافل ها صفحات یا میله هایی هستند که در داخل پوسته قرار می گیرند تا حرکت سیال را در اطراف بسته لوله تنظیم کنند. اینها می توانند جهت طولی یا عرضی باشند و برای افزایش اثربخشی انتقال حرارت در نظر گرفته شده اند.

5. نازل ورودی و خروجی

نازل های ورودی و خروجی به عنوان نقطه ورودی و خروجی سیالات در مبدل حرارتی عمل می کنند. این اتصالات معمولاً در انتهای مخالف پوسته قرار می گیرند و با استفاده از فلنج یا انواع دیگر اتصالات به لوله ها و پوسته متصل می شوند.

6. مفاصل انبساط

اتصالات انبساط اتصال دهنده های انعطاف پذیری هستند که انبساط و انقباض حرارتی دسته لوله را در خود جای می دهند. این اتصالات معمولاً در ورودی و خروجی مبدل حرارتی قرار دارند و با استفاده از دم فلزی یا سایر مواد قابل انعطاف ساخته می شوند.

7. ساختارهای پشتیبانی

سازه های پشتیبانی مبدل های حرارتی را در موقعیت خود نگه می دارند و پایه ای پایدار را تضمین می کنند. سازه های پشتیبانی می توانند موقت یا دائمی باشند و ممکن است از فولاد یا مواد دیگر ساخته شوند.

اصطلاحات هندسی پوسته و لوله

| 1 | سر ثابت (جلو) - کانال | 20 | فلنج پشتی لغزنده |

| 2 | سر ثابت (جلو) - کلاه | 21 | دامن لوله ای شناور |

| 3 | فلنج سر ثابت (جلو). | 22 | دامن لوله ای شناور |

| 4 | جلد کانال | 23 | فلنج جعبه بسته بندی |

| 5 | نازل سر ثابت | 24 | بسته بندی |

| 6 | لوله ثابت | 25 | حلقه فالوور بسته بندی |

| 7 | لوله ها | 26 | حلقه فانوس |

| 8 | پوسته | 27 | میله های کراوات و اسپیسر |

| 9 | پوشش پوسته | 28 | بافل های عرضی یا صفحات پشتیبانی |

| 10 | فلنج پوسته - سر ثابت | 29 | بافل یا صفحه برخورد |

| 11 | فلنج پوسته - انتهای سر عقب | 30 | بافل طولی |

| 12 | نازل پوسته | 31 | پاس پارتیشن |

| 13 | فلنج پوششی پوسته | 32 | اتصال هواکش |

| 14 | مفصل انبساط | 33 | اتصال تخلیه |

| 15 | صفحه لوله شناور | 34 | اتصال ابزار |

| 16 | پوشش سر شناور | 35 | ساپورت زین |

| 17 | فلنج سر شناور | 36 | لوگ بالابر |

| 18 | دستگاه پشتیبان سر شناور | 37 | براکت پشتیبانی |

| 19 | حلقه برشی تقسیم |

طرح و گام قطر لوله

قطر لوله ها از 12.7 میلی متر (0.5 اینچ) تا 50.8 میلی متر (2 اینچ) متغیر است، اما 19.05 میلی متر (0.75 اینچ) و 25.4 میلی متر (1 اینچ) رایج ترین اندازه ها هستند. لوله ها در قالب های مثلثی یا مربعی در ورق های لوله قرار می گیرند.

چیدمان های مربعی در جایی که لازم است برای تمیز کردن مکانیکی به سطح لوله بروید، مورد نیاز است. آرایش مثلثی به لوله های بیشتری در یک فضای معین اجازه می دهد. گام لوله کوتاه ترین فاصله از مرکز به مرکز بین لوله ها است. فاصله لوله با نسبت گام لوله/قطر لوله که معمولاً 1.25 یا 1.33 است به دست می آید. از آنجایی که از یک طرح مربع برای اهداف تمیز کردن استفاده می شود، حداقل فاصله 6.35 میلی متر (0.25 اینچ) بین لوله ها مجاز است.

انواع بافل

بافلها در سمت پوسته نصب میشوند تا به دلیل افزایش تلاطم، سرعت انتقال حرارت بالاتری داشته باشند و لولهها را پشتیبانی کنند و در نتیجه احتمال آسیب ناشی از ارتعاش را کاهش دهند. تعدادی از انواع مختلف بافل وجود دارد که از لوله ها پشتیبانی می کند و باعث افزایش جریان در لوله ها می شود.

تک سگمنتال (این رایج ترین است)،

Double Segmental (برای به دست آوردن سرعت پوسته و افت فشار کمتر استفاده می شود)

دیسک و دونات.

فاصله مرکز تا مرکز بین بافلها را بافل-پیچ میگویند و میتوان آن را برای تغییر سرعت جریان متقاطع تنظیم کرد. در عمل گام بافل معمولاً بزرگتر از فاصله ای برابر با قطر داخلی پوسته یا نزدیکتر از فاصله ای برابر با یک پنجم قطر یا 50.8 میلی متر (2 اینچ) هر کدام بیشتر نیست. برای اینکه سیال به سمت عقب و جلو در لوله ها جریان یابد، بخشی از بافل جدا می شود. ارتفاع این قسمت به عنوان برش بافل نامیده می شود و به عنوان درصدی از قطر پوسته اندازه گیری می شود، به عنوان مثال، 25 درصد برش بافل. اندازه برش بافل (یا پنجره بافل) باید همراه با گام بافل در نظر گرفته شود. طبیعی است که اندازه برش بافل و گام بافل به ترتیب تقریباً برابر با سرعت از طریق پنجره و در جریان متقاطع باشد.

طراحی مکانیکی مبدل حرارتی پوسته و لوله اطلاعاتی در مورد مواردی مانند ضخامت پوسته، ضخامت فلنج و غیره ارائه می دهد. اینها با استفاده از کد طراحی مخزن تحت فشار مانند کد دیگ و مخزن تحت فشار از ASME (انجمن مهندسین مکانیک آمریکا) محاسبه می شوند. و استاندارد مخزن فشار اصلی بریتانیا، BS 5500. ASME رایج ترین کد مورد استفاده برای مبدل های حرارتی است و در 11 بخش است. بخش هشتم (مخازن تحت فشار محدود) این کد برای مبدلهای حرارتی بیشترین کاربرد را دارد، اما بخش II - مواد و بخش V - آزمایشهای غیر مخرب نیز مرتبط هستند.

هر دو ASME و BS5500 به طور گسترده در سراسر جهان مورد استفاده و پذیرش هستند، اما برخی از کشورها اصرار دارند که از کدهای ملی خود استفاده شود. به منظور تلاش و سادهسازی این امر، سازمان استاندارد بینالمللی اکنون در تلاش است تا یک کد بینالمللی شناختهشده جدید ایجاد کند، اما احتمالاً مدتی طول میکشد تا این کد پذیرفته شود.