Varmeveksler

Hvad er varmevekslere?

Udtrykket "varmeveksler" bruges til at beskrive en enhed, der letter overførslen af varme fra en væske til en anden uden at blande de to. Den består af to adskilte kanaler eller stier, en til den varme væske og en til den kolde væske, som forbliver adskilte, mens de udveksler varme. En varmevekslers primære funktion er at forbedre energieffektiviteten ved at udnytte spildvarme, spare ressourcer og reducere driftsomkostningerne.

Almindelige typer varmevekslere

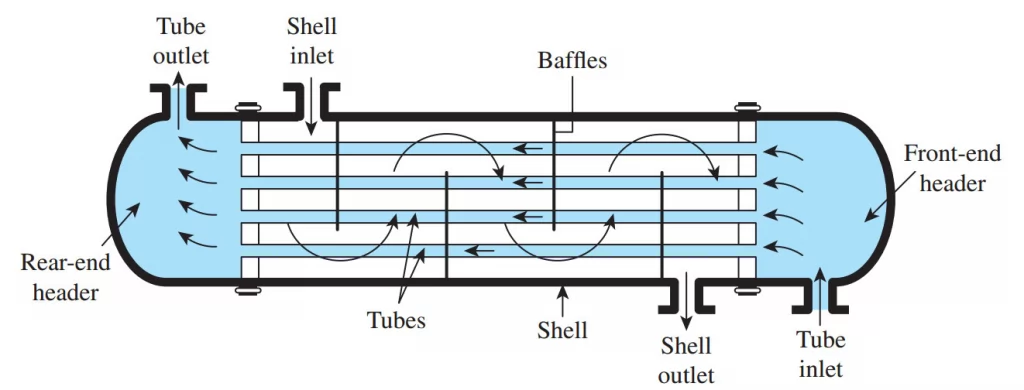

Skal- og rørvarmevekslere:Disse er de mest almindelige typer varmevekslere, der bruges i kommercielle HVAC-systemer. De består af en række rør indesluttet i en skal. Den varme væske strømmer gennem rørene, mens den kolde væske cirkulerer rørene inde i skallen, hvilket muliggør effektiv varmeveksling.

Pladevarmevekslere:Pladevarmevekslere bruger en stak metalplader med skiftevis hævede og forsænkede områder. De varme og kolde væsker strømmer gennem separate kanaler skabt af mellemrummene mellem pladerne, hvilket maksimerer varmeoverførslen på grund af det store overfladeareal.

Luft-til-luft varmevekslere:Disse varmevekslere, også kendt som varmegenvindingsenheder, overfører varme mellem udsugnings- og tilluftstrømmen. De fjerner varme fra gammel luft og overfører den til frisk luft, hvilket reducerer energiforbruget ved at forkonditionere den indkommende luft.

Hvad er den industrielle brug af skal- og rørvarmeveksler?

Den industrielle brug af skal- og rørvarmevekslere, der anvendes inden for kemikalier, fødevarer, olie og gas og andre områder, er udbredt. De er almindeligt anvendt i forskellige industrier til at overføre varme mellem to væsker uden direkte kontakt. Nogle af de vigtigste industrielle anvendelser af skal- og rørvarmevekslere inkluderer:

Opvarmnings- og afkølingsprocesser i kemiske anlæg

Kondenserings- og fordampningsopgaver i raffinaderier

Varmegenvindingssystemer i elproduktionsanlæg

VVS-anlæg i erhvervs- og boligbyggerier

Køleanlæg i fødevareforarbejdningsanlæg

Termisk styring i olie- og gasproduktionsanlæg

Samlet set spiller skal- og rørvarmevekslere en afgørende rolle i optimering af termisk effektivitet og opretholdelse af temperaturkontrol på tværs af en lang række industrielle processer.

Hvor mange typer skal- og rørvarmevekslere?

Grundlæggende er der tre hovedtyper af skal- og rørvarmevekslere, der almindeligvis anvendes:

1. Fast rørpladeudveksler (L-, M- og N-type bagstykker)

I dette design er rørpladen svejset til skallen, hvilket resulterer i en enkel og økonomisk konstruktion. Mens rørboringerne kan renses mekanisk eller kemisk, er de udvendige overflader af rørene generelt utilgængelige bortset fra kemisk rengøring. Ekspansionsbælge kan være nødvendige for at imødekomme store temperaturforskelle mellem skal- og rørmaterialerne, men de kan være en kilde til svaghed og svigt.

2. U-rørsvekslere

I en U-rørsveksler kan de forreste skærebordstyper variere, og det bagerste skærebord er typisk en M-type. U-rør giver mulighed for ubegrænset termisk udvidelse, og rørbundtet kan fjernes for rengøring. Imidlertid er indvendig rengøring af rørene ved mekaniske midler vanskelig, hvilket gør denne type kun egnet til applikationer, hvor væskerne på rørsiden er rene.

3. Flydende hovedudveksler (P-, S-, T- og W-type bagerste skæreborde)

I denne type veksler svejses rørpladen ved den bageste hovedende ikke til skallen, men får lov til at bevæge sig eller flyde. Rørpladen ved den forreste hovedende har en større diameter end skallen og er forseglet på samme måde som det faste rørpladedesign.

Termisk ekspansion kan optages, og rørbundtet kan fjernes for rengøring. S-Type-baghovedet er det mest populære valg til det bagerste skærebord. Flydende hovedvekslere er velegnede til høje temperaturer og tryk, men er generelt dyrere sammenlignet med faste rørpladevekslere.

Som professionel rørleverandør kan Hnssd.com levere tilpassede varmevekslere. Hvis du har brug for yderligere information om vores produkter, beder vi dig venligst kontakte os:sales@hnssd.com

Komponenterne i en skal- og rørvarmeveksler kan opdeles i følgende dele:

1. Skal

Skallen er varmevekslerens yderste del, som holder rørbundtet. Det er almindeligvis en cylindrisk beholder konstrueret af stål eller andre passende stoffer

2. Rør eller Rørbundt

En samling af parallelle rør, der løber langs skallens længde, udgør rørbundtet. Afhængigt af den specifikke anvendelse kan rørene være sammensat af forskellige materialer, såsom rustfrit stål, kobber eller titanium. Diameteren og tykkelsen af rørene er også vigtige designparametre.

3. Rørplader

Rørplader er robuste plader, der fungerer som en barriere mellem rørbundtet og skallen. De er almindeligvis konstrueret af stål og er smeltet til skallen for at sikre en fast og lækagefri lukning. Rørene indsættes gennem huller i rørpladerne og enten udvides eller svejses på plads.

4. Baffler

Baffler er plader eller stænger, der er placeret inde i skallen for at regulere væskens bevægelse omkring rørbundtet. Disse kan være enten langsgående eller tværgående i orientering og er beregnet til at øge effektiviteten af varmeoverførsel.

5. Indløbs- og udløbsdyser

Indløbs- og udløbsdyserne tjener som ind- og udgangspunkter for væsker i varmeveksleren. Disse forbindelser er normalt placeret i modsatte ender af skallen og er fastgjort til rørene og skallen ved hjælp af flanger eller andre typer fittings.

6. Ekspansionsfuger

Ekspansionsfuger er fleksible konnektorer, der imødekommer rørbundtets termiske ekspansion og sammentrækning. Disse samlinger er sædvanligvis placeret ved indgangen og udgangen af varmeveksleren, og disse samlinger er konstrueret af metalbælge eller andre fleksible materialer.

7. Støttestrukturer

Støttestrukturer holder varmevekslere på plads, hvilket sikrer et stabilt fundament. Støttestrukturer kan enten være midlertidige eller permanente og kan være lavet af stål eller andre materialer.

Skal og rør geometrisk terminologi

| 1 | Stationært (forreste) hoved—Kanal | 20 | Slip-on bagsideflange |

| 2 | Stationært (forreste) hoved—hjelm | 21 | Flydende tubesheet-nederdel |

| 3 | Stationær (forreste) hovedflange | 22 | Flydende tubesheet-nederdel |

| 4 | Kanaldæksel | 23 | Pakkeboksflange |

| 5 | Stationært hovedmundstykke | 24 | Pakning |

| 6 | Stationær rørplade | 25 | Pakkefølgering |

| 7 | Rør | 26 | Lanterne Ring |

| 8 | Shell | 27 | Bindestænger og afstandsstykker |

| 9 | Skaldæksel | 28 | Tværgående Bafler eller Støtteplader |

| 10 | Skalflange—Stationær hovedende | 29 | Impingement Baffel eller plade |

| 11 | Skalflange—Bagste hovedende | 30 | Langsgående baffel |

| 12 | Skalmundstykke | 31 | Bestå partition |

| 13 | Skaldækselflange | 32 | Ventilationsforbindelse |

| 14 | Ekspansionsled | 33 | Afløbstilslutning |

| 15 | Flydende rørplade | 34 | Instrumenttilslutning |

| 16 | Flydende hoveddæksel | 35 | Støttesadel |

| 17 | Flydende hovedflange | 36 | Løfteluge |

| 18 | Flydende hovedstøtteanordning | 37 | Støttebeslag |

| 19 | Split Shear Ring |

Rørdiameter layout og stigning

Rør kan variere i diameter fra 12,7 mm (0,5 tommer) til 50,8 mm (2 tommer), men 19,05 mm (0,75 tommer) og 25,4 mm (1 tommer) er de mest almindelige størrelser. Rørene udlægges i trekantede eller firkantede mønstre i rørpladerne.

De firkantede layouts er påkrævet, hvor det er nødvendigt at komme til røroverfladen for mekanisk rengøring. Det trekantede arrangement tillader flere rør i et givet rum. Rørafstanden er den korteste center-til-center afstand mellem rørene. Rørafstanden er givet ved forholdet mellem rørdeling og rørdiameter, som normalt er 1,25 eller 1,33. Da der bruges et kvadratisk layout til rengøringsformål, tillades et minimum mellemrum på 6,35 mm (0,25 in) mellem rørene.

Baffle typer

Bafler er installeret på skalsiden for at give en højere varmeoverførselshastighed på grund af øget turbulens og for at understøtte rørene og dermed reducere risikoen for skader på grund af vibrationer. Der findes en række forskellige baffeltyper, som understøtter rørene og fremmer flow på tværs af rørene.

Single Segmental (dette er den mest almindelige),

Double Segmental (dette bruges til at opnå en lavere skalsidehastighed og trykfald),

Disk og Doughnut.

Center-til-center-afstanden mellem ledeplader kaldes baffel-pitch, og denne kan justeres for at variere tværstrømningshastigheden. I praksis er pladestigningen normalt ikke større end en afstand svarende til skallens indvendige diameter eller nærmere end en afstand svarende til en femtedel af diameteren eller 50,8 mm (2 tommer), alt efter hvad der er størst. For at tillade væsken at strømme frem og tilbage over rørene skæres en del af ledepladen væk. Højden af denne del omtales som baffeludskæringen og måles som en procentdel af skaldiameteren, f.eks. 25 procent baffeludskæring. Størrelsen af baffeludskæringen (eller baffelvinduet) skal tages i betragtning sammen med baffelhøjden. Det er normalt at dimensionere baffel-cut og baffel-stigningen for tilnærmelsesvis at udligne hastighederne gennem vinduet og i tværstrømning.

Det mekaniske design af en skal- og rørvarmeveksler giver information om emner såsom skaltykkelse, flangetykkelse osv. Disse beregnes ved hjælp af en trykbeholderdesignkode, såsom Boiler and Pressure Vessel-koden fra ASME (American Society of Mechanical Engineers) og den britiske Master Pressure Vessel Standard, BS 5500. ASME er den mest anvendte kode for varmevekslere og er i 11 sektioner. Afsnit VIII (Indlukkede trykbeholdere) i koden er den mest anvendelige for varmevekslere, men afsnit II—Materialer og Afsnit V—Ikke-destruktiv prøvning er også relevante.

Både ASME og BS5500 er udbredt og accepteret i hele verden, men nogle lande insisterer på, at deres egne nationale koder bruges. For at forsøge at forenkle dette forsøger den internationale standardiseringsorganisation nu at udvikle en ny internationalt anerkendt kodeks, men det vil sandsynligvis vare et stykke tid, før dette bliver accepteret.