Isı Eşanjörü

Isı Değiştiriciler Nedir?

"Isı değiştirici" terimi, ısının bir akışkandan diğerine, ikisini karıştırmadan aktarılmasını kolaylaştıran bir cihazı tanımlamak için kullanılır. Isı alışverişi yaparken ayrı kalan, biri sıcak akışkan için, diğeri soğuk akışkan için olmak üzere iki ayrı kanal veya yoldan oluşur. Isı eşanjörünün temel işlevi, atık ısıyı kullanarak, kaynakları koruyarak ve işletme maliyetlerini azaltarak enerji verimliliğini arttırmaktır.

Yaygın Eşanjör Çeşitleri

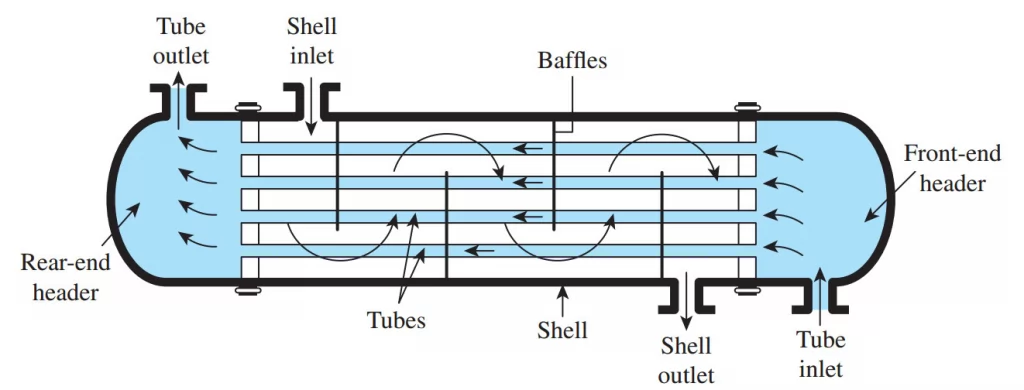

Kabuk ve borulu ısı değiştiriciler:Bunlar ticari HVAC sistemlerinde kullanılan en yaygın ısı değiştirici türleridir. Bir kabuk içine alınmış bir dizi tüpten oluşurlar. Sıcak akışkan boruların içinden akarken, soğuk akışkan da kabuk içindeki borularda dolaşarak verimli ısı değişimine olanak tanır.

Plakalı ısı eşanjörleri:Plakalı ısı eşanjörleri, dönüşümlü olarak yükseltilmiş ve basık alanlara sahip bir metal plaka yığını kullanır. Sıcak ve soğuk akışkanlar plakalar arasındaki boşlukların oluşturduğu ayrı kanallardan akarak geniş yüzey alanı nedeniyle ısı transferini maksimuma çıkarır.

Havadan havaya ısı değiştiriciler:Isı geri kazanım üniteleri olarak da bilinen bu ısı eşanjörleri, ısıyı egzoz ve besleme havası akışları arasında aktarır. Eski havadaki ısıyı uzaklaştırıp temiz havaya aktarırlar, gelen havayı ön şartlandırarak enerji tüketimini azaltırlar.

Kabuk ve Borulu Eşanjörün Endüstriyel Kullanımı Nedir?

Kimya, gıda, petrol ve gaz ve diğer alanlarda kullanılan kabuk ve borulu ısı değiştiricilerin endüstriyel kullanımı yaygındır. Doğrudan temas olmadan iki akışkan arasında ısının aktarılması için çeşitli endüstrilerde yaygın olarak kullanılırlar. Kabuk ve borulu ısı eşanjörlerinin temel endüstriyel uygulamalarından bazıları şunlardır:

Kimya tesislerinde ısıtma ve soğutma prosesleri

Rafinerilerde yoğuşma ve buharlaştırma görevleri

Enerji üretim tesislerinde ısı geri kazanım sistemleri

Ticari ve konut binalarında HVAC sistemleri

Gıda işleme tesislerinde soğutma sistemleri

Petrol ve gaz üretim tesislerinde termal yönetim

Genel olarak, kabuk ve borulu ısı eşanjörleri, çok çeşitli endüstriyel işlemlerde termal verimliliğin optimize edilmesinde ve sıcaklık kontrolünün sürdürülmesinde çok önemli bir rol oynamaktadır.

Kaç Tip Kabuk ve Borulu Eşanjör?

Temel olarak, yaygın olarak kullanılan üç ana tip kabuk ve borulu ısı değiştirici vardır:

1. Sabit Borulu Sac Eşanjörü (L, M ve N Tipi Arka Başlıklar)

Bu tasarımda boru levhası kabuğa kaynaklanarak basit ve ekonomik bir yapı elde edilir. Boru delikleri mekanik veya kimyasal olarak temizlenebildiği gibi, boruların dış yüzeylerine kimyasal temizlik dışında genellikle erişilemez. Kabuk ve boru malzemeleri arasındaki büyük sıcaklık farklarını karşılamak için genleşme körükleri gerekli olabilir, ancak bunlar bir zayıflık ve arıza kaynağı olabilir.

2. U Borulu Eşanjörler

Bir U Borulu eşanjörde, ön başlık türleri farklılık gösterebilir ve arka başlık tipik olarak bir M Tipidir. U borular sınırsız termal genleşmeye izin verir ve boru demeti temizlik için çıkarılabilir. Ancak tüplerin mekanik yollarla iç temizliği zordur, bu da bu tipi yalnızca tüp tarafındaki sıvıların temiz olduğu uygulamalar için uygun kılar.

3. Yüzer Kafalı Eşanjör (P, S, T ve W Tipi Arka Başlıklar)

Bu tip eşanjörde, arka başlık ucundaki boru levhası kabuğa kaynaklanmaz ancak hareket etmesine veya yüzmesine izin verilir. Ön başlık ucundaki boru tabakası kabuktan daha büyük bir çapa sahiptir ve sabit boru tabakası tasarımına benzer şekilde yalıtılmıştır.

Termal genleşme sağlanabilir ve tüp demeti temizlik için çıkarılabilir. S-Tipi Arka Başlık, arka başlık için en popüler seçimdir. Yüzer kafalı eşanjörler yüksek sıcaklık ve basınçlara uygundur ancak sabit borulu levha eşanjörlerle karşılaştırıldığında genellikle daha pahalıdır.

Profesyonel bir boru tedarikçisi olarak Hnssd.com, Özelleştirilmiş Isı Eşanjörleri sağlayabilir. Ürünlerimizle ilgili daha fazla bilgiye ihtiyaç duymanız halinde bizimle iletişime geçmenizi rica ederiz:sales@hnssd.com

Bir kabuk ve borulu ısı değiştiricinin bileşenleri aşağıdaki parçalara ayrılabilir:

1. Kabuk

Kabuk, ısı değiştiricinin boru demetini tutan en dış kısmıdır. Genellikle çelikten veya diğer uygun maddelerden yapılmış silindirik bir kaptır.

2. Tüpler veya Tüp Paketi

Kabuğun uzunluğu boyunca uzanan paralel tüplerden oluşan bir koleksiyon, tüp demetini oluşturur. Özel kullanıma bağlı olarak tüpler paslanmaz çelik, bakır veya titanyum gibi farklı malzemelerden oluşabilir. Boruların çapı ve kalınlığı da önemli tasarım parametreleridir.

3. Tüp Sayfaları

Boru levhaları, boru demeti ile kabuk arasında bariyer görevi gören sağlam levhalardır. Genellikle çelik kullanılarak yapılırlar ve sağlam ve sızıntısız bir kapatma sağlamak için kabuğa kaynaştırılırlar. Borular, boru levhalarındaki deliklerden geçirilir ve genişletilir veya yerine kaynak yapılır.

4. Bölmeler

Bölmeler, sıvının tüp demeti etrafındaki hareketini düzenlemek için kabuğun içine yerleştirilen plakalar veya çubuklardır. Bunlar uzunlamasına veya enine yönde olabilir ve ısı transferinin etkinliğini arttırmaya yöneliktir.

5. Giriş ve Çıkış Nozulları

Giriş ve çıkış nozulları, ısı değiştiricideki akışkanların giriş ve çıkış noktaları olarak görev yapar. Bu bağlantılar genellikle kabuğun karşıt uçlarına yerleştirilir ve flanşlar veya diğer bağlantı parçaları kullanılarak borulara ve kabuğa bağlanır.

6. Kompansatörler

Genleşme bağlantıları, tüp demetinin termal genleşmesini ve büzülmesini karşılayan esnek konektörlerdir. Genellikle ısı eşanjörünün giriş ve çıkışında yer alan bu bağlantılar, metal körükler veya diğer esnek malzemeler kullanılarak yapılır.

7. Destek Yapıları

Destek yapıları ısı eşanjörlerini yerinde tutarak sağlam bir temel sağlar. Destek yapıları geçici veya kalıcı olabilir ve çelikten veya diğer malzemelerden yapılabilir.

Kabuk ve tüp geometrik terminolojisi

| 1 | Sabit (Ön) Başlık — Kanal | 20 | Geçmeli Destek Flanşı |

| 2 | Sabit (Ön) Başlık—Kaporta | 21 | Yüzer Tüp Levha Etek |

| 3 | Sabit (Ön) Kafa Flanşı | 22 | Yüzer Tüp Levha Etek |

| 4 | Kanal Kapağı | 23 | Ambalaj Kutusu Flanşı |

| 5 | Sabit Başlıklı Nozul | 24 | Ambalaj |

| 6 | Sabit Tüp Levha | 25 | Ambalaj Takipçisi Halkası |

| 7 | Tüpler | 26 | Fener Yüzüğü |

| 8 | Kabuk | 27 | Bağlantı Çubukları ve Ara Parçaları |

| 9 | Kabuk Kapağı | 28 | Enine Bölmeler veya Destek Plakaları |

| 10 | Kabuk Flanşı - Sabit Kafa Ucu | 29 | Çarpma Bölmesi veya Plakası |

| 11 | Kabuk Flanşı - Arka Kafa Ucu | 30 | Boyuna Bölme |

| 12 | Kabuk Nozulu | 31 | Geçiş Bölümü |

| 13 | Kabuk Kapak Flanşı | 32 | Havalandırma Bağlantısı |

| 14 | Genleşme Derzi | 33 | Drenaj Bağlantısı |

| 15 | Yüzer Tüp Levha | 34 | Enstrüman Bağlantısı |

| 16 | Yüzer Kafa Kapağı | 35 | Destek Selesi |

| 17 | Yüzer Başlıklı Flanş | 36 | Kaldırma Pabucu |

| 18 | Yüzer Kafa Destekleme Cihazı | 37 | Destek Braketi |

| 19 | Bölünmüş Kesme Halkası |

Boru çapı düzeni ve eğimi

Boruların çapı 12,7 mm (0,5 inç) ila 50,8 mm (2 inç) arasında değişebilir, ancak en yaygın boyutlar 19,05 mm (0,75 inç) ve 25,4 mm (1 inç)'tir. Tüpler, tüp tabakalarına üçgen veya kare desenlerle yerleştirilir.

Mekanik temizlik için tüp yüzeyine ulaşmanın gerekli olduğu yerlerde kare yerleşimler gereklidir. Üçgen düzenleme belirli bir alanda daha fazla boruya izin verir. Tüp aralığı, tüpler arasındaki en kısa merkezden merkeze mesafedir. Boru aralığı, normalde 1,25 veya 1,33 olan boru hatvesi/boru çapı oranıyla verilir. Temizleme amacıyla kare düzen kullanıldığından, tüpler arasında minimum 6,35 mm (0,25 inç) boşluğa izin verilir.

Bölme türleri

Artan türbülans nedeniyle daha yüksek bir ısı transfer hızı sağlamak ve tüpleri desteklemek ve böylece titreşim nedeniyle hasar olasılığını azaltmak için gövde tarafına saptırma plakaları yerleştirilmiştir. Boruları destekleyen ve borular boyunca akışı teşvik eden bir dizi farklı saptırma plakası türü vardır.

Tek Segmental (bu en yaygın olanıdır),

Çift Segmentli (bu daha düşük bir kabuk tarafı hızı ve basınç düşüşü elde etmek için kullanılır),

Disk ve Donut.

Bölmeler arasındaki merkezden merkeze mesafeye bölme aralığı adı verilir ve bu, çapraz akış hızını değiştirecek şekilde ayarlanabilir. Uygulamada, bölme aralığı normalde kabuğun iç çapına eşit bir mesafeden daha büyük veya çapın beşte birine eşit bir mesafeden veya 50,8 mm'den (2 inç) (hangisi daha büyükse) daha yakın değildir. Sıvının borular boyunca ileri ve geri akmasını sağlamak için saptırma plakasının bir kısmı kesilir. Bu parçanın yüksekliği, bölme kesimi olarak anılır ve kabuk çapının bir yüzdesi olarak ölçülür; örneğin, yüzde 25'lik bölme kesimi. Bölme kesiminin (veya bölme penceresinin) boyutunun, bölme aralığıyla birlikte dikkate alınması gerekir. Pencereden ve çapraz akıştan geçen hızları sırasıyla yaklaşık olarak eşitlemek için bölme kesimi ve bölme aralığını boyutlandırmak normaldir.

Kabuk ve borulu ısı eşanjörünün mekanik tasarımı, kabuk kalınlığı, flanş kalınlığı vb. gibi öğeler hakkında bilgi sağlar. Bunlar, ASME'nin (Amerikan Makine Mühendisleri Derneği) Kazan ve Basınçlı Kap kodu gibi bir basınçlı kap tasarım kodu kullanılarak hesaplanır. ve İngiliz Ana Basınçlı Kap Standardı, BS 5500. ASME, ısı eşanjörleri için en yaygın kullanılan koddur ve 11 bölümden oluşur. Yönetmeliğin Bölüm VIII (Sınırlı Basınçlı Kaplar), ısı eşanjörleri için en uygun olanıdır ancak Bölüm II - Malzemeler ve Bölüm V - Tahribatsız Muayene de geçerlidir.

Hem ASME hem de BS5500 dünya çapında yaygın olarak kullanılmakta ve kabul edilmektedir, ancak bazı ülkeler kendi ulusal kodlarının kullanılmasında ısrar etmektedir. Bunu denemek ve basitleştirmek için Uluslararası Standartlar Örgütü şu anda uluslararası düzeyde tanınan yeni bir kod geliştirmeye çalışıyor ancak bunun kabul edilmesi muhtemelen biraz zaman alacak.