Värmeväxlare

Vad är värmeväxlare?

Termen "värmeväxlare" används för att beskriva en anordning som underlättar överföringen av värme från en vätska till en annan utan att blanda de två. Den består av två distinkta kanaler eller banor, en för den heta vätskan och en för den kalla vätskan, som förblir separata medan de utbyter värme. Den primära funktionen för en värmeväxlare är att förbättra energieffektiviteten genom att utnyttja spillvärme, spara resurser och minska driftskostnaderna.

Vanliga typer av värmeväxlare

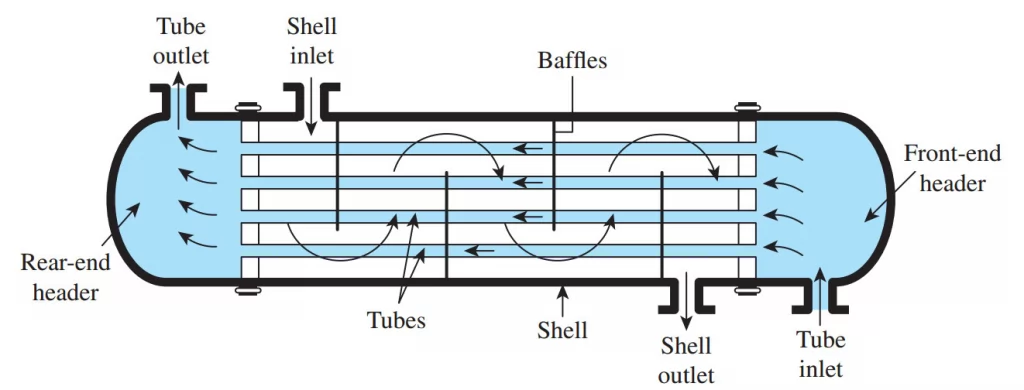

Skal- och rörvärmeväxlare:Dessa är de vanligaste typerna av värmeväxlare som används i kommersiella VVS-system. De består av en serie rör inneslutna i ett skal. Den heta vätskan strömmar genom rören medan den kalla vätskan cirkulerar rören i skalet, vilket möjliggör effektiv värmeväxling.

Plattvärmeväxlare:Plattvärmeväxlare använder en bunt metallplattor med omväxlande upphöjda och nedtryckta områden. De varma och kalla vätskorna strömmar genom separata kanaler som skapas av springorna mellan plattorna, vilket maximerar värmeöverföringen på grund av den stora ytan.

Luft-till-luft värmeväxlare:Dessa värmeväxlare, även kända som värmeåtervinningsenheter, överför värme mellan frånlufts- och tilluftsströmmarna. De tar bort värme från gammal luft och överför den till frisk luft, vilket minskar energiförbrukningen genom att förkonditionera den inkommande luften.

Vad är den industriella användningen av skal- och rörvärmeväxlare?

Den industriella användningen av skal- och rörvärmeväxlare, som används inom kemikalier, livsmedel, olja och gas och andra områden, är utbredd. De används vanligtvis i olika industrier för att överföra värme mellan två vätskor utan direkt kontakt. Några av de viktigaste industriella tillämpningarna för skal- och rörvärmeväxlare inkluderar:

Värme- och kylprocesser i kemiska anläggningar

Kondenserings- och förångningsfunktioner i raffinaderier

Värmeåtervinningssystem i kraftproduktionsanläggningar

VVS-system i kommersiella och bostadshus

Kylsystem i livsmedelsbearbetningsanläggningar

Värmehantering i olje- och gasproduktionsanläggningar

Sammantaget spelar skal- och rörvärmeväxlare en avgörande roll för att optimera termisk effektivitet och upprätthålla temperaturkontroll över ett brett spektrum av industriella processer.

Hur många typer av skal- och rörvärmeväxlare?

I huvudsak finns det tre huvudtyper av skal- och rörvärmeväxlare som vanligtvis används:

1. Fast rörplåtsväxlare (bakre samlingsstycken av typ L, M och N)

I denna design är rörplåten svetsad till skalet, vilket resulterar i en enkel och ekonomisk konstruktion. Även om rörhålen kan rengöras mekaniskt eller kemiskt, är de yttre ytorna på rören i allmänhet otillgängliga förutom för kemisk rengöring. Expansionsbälgar kan vara nödvändiga för att klara stora temperaturskillnader mellan skal- och rörmaterial, men de kan vara en källa till svaghet och misslyckande.

2. U-rörsväxlare

I en U-rörsväxlare kan de främre samlingsrörstyperna variera, och det bakre samlingsröret är vanligtvis av M-typ. U-rör tillåter obegränsad termisk expansion, och rörbunten kan tas bort för rengöring. Emellertid är invändig rengöring av rören med mekaniska medel svår, vilket gör denna typ endast lämplig för tillämpningar där vätskorna på rörsidan är rena.

3. Flytande huvudväxlare (P-, S-, T- och W-typ bakstycken)

I denna typ av växlare svetsas inte rörplåten vid den bakre huvudänden till skalet utan tillåts röra sig eller flyta. Rörplåten vid den främre huvudänden har en större diameter än skalet och är förseglad på samma sätt som den fasta rörplåtsdesignen.

Termisk expansion kan tillgodoses och rörbunten kan tas bort för rengöring. S-Type Rear Head är det mest populära valet för den bakre headern. Flytande huvudväxlare är lämpliga för höga temperaturer och tryck men är i allmänhet dyrare jämfört med fasta rörplåtsväxlare.

Som en professionell rörleverantör kan Hnssd.com tillhandahålla anpassade värmeväxlare. Om du behöver ytterligare information om våra produkter ber vi dig att kontakta oss:sales@hnssd.com

Komponenterna i en skal- och rörvärmeväxlare kan delas upp i följande delar:

1. Skal

Skalet är värmeväxlarens yttersta del som håller rörknippet. Det är vanligtvis en cylindrisk behållare konstruerad av stål eller andra lämpliga ämnen

2. Rör eller Rörpaket

En samling parallella rör som löper längs med skalets längd utgör rörbunten. Beroende på den specifika användningen kan rören vara sammansatta av olika material, såsom rostfritt stål, koppar eller titan. Diametern och tjockleken på rören är också viktiga designparametrar.

3. Rörplåtar

Rörplåtar är rejäla plåtar som fungerar som en barriär mellan rörknippet och skalet. De är vanligtvis tillverkade av stål och är sammansmälta med skalet för att säkerställa en stadig och läckagefri förslutning. Rören förs in genom hål i rörplåtarna och är antingen expanderade eller svetsade på plats.

4. Bafflar

Bafflar är plattor eller stavar som placeras inuti skalet för att reglera rörelsen av vätska runt rörknippet. Dessa kan vara antingen längsgående eller tvärgående i orientering och är avsedda att förbättra värmeöverföringens effektivitet.

5. Inlopps- och utloppsmunstycken

Inlopps- och utloppsmunstyckena fungerar som in- och utgångspunkter för vätskor i värmeväxlaren. Dessa anslutningar är vanligtvis placerade i motsatta ändar av skalet och fästs på rören och skalet med hjälp av flänsar eller andra typer av beslag.

6. Expansionsfogar

Expansionsfogar är flexibla kopplingar som rymmer rörbuntens termiska expansion och kontraktion. Vanligtvis placerade vid inloppet och utloppet av värmeväxlaren, är dessa leder konstruerade med hjälp av metallbälgar eller andra flexibla material.

7. Stödstrukturer

Stödkonstruktioner håller värmeväxlare på plats, vilket säkerställer en stabil grund. Stödkonstruktioner kan vara antingen tillfälliga eller permanenta och kan vara gjorda av stål eller andra material.

Skal och rör geometrisk terminologi

| 1 | Stationärt (främre) huvud—kanal | 20 | Slip-on stödfläns |

| 2 | Stationärt (främre) huvud—huv | 21 | Flytande tubkjol |

| 3 | Stationär (främre) huvudfläns | 22 | Flytande tubkjol |

| 4 | Kanalskydd | 23 | Packboxfläns |

| 5 | Stationärt huvudmunstycke | 24 | Förpackning |

| 6 | Stationär rörplåt | 25 | Packningsföljerring |

| 7 | Rör | 26 | Lyktring |

| 8 | Skal | 27 | Dragstänger och distanser |

| 9 | Skalskydd | 28 | Tvärgående bafflar eller stödplattor |

| 10 | Skalfläns—Stationär huvudände | 29 | Impingement Baffel eller Plate |

| 11 | Skalfläns—Bakre huvudände | 30 | Längsgående baffel |

| 12 | Skalmunstycke | 31 | Pass partition |

| 13 | Skalskyddsfläns | 32 | Ventilationsanslutning |

| 14 | Expansionsfog | 33 | Avloppsanslutning |

| 15 | Flytande rörplåt | 34 | Instrumentanslutning |

| 16 | Flytande huvudskydd | 35 | Stödsadel |

| 17 | Flytande huvudfläns | 36 | Lyftögla |

| 18 | Flytande huvudstödanordning | 37 | Stödfäste |

| 19 | Delad skärring |

Rördiameter layout och stigning

Rör kan variera i diameter från 12,7 mm (0,5 tum) till 50,8 mm (2 tum), men 19,05 mm (0,75 tum) och 25,4 mm (1 tum) är de vanligaste storlekarna. Rören läggs ut i triangulära eller fyrkantiga mönster i rörplåtarna.

De fyrkantiga layouterna krävs där det är nödvändigt att komma till rörytan för mekanisk rengöring. Det triangulära arrangemanget tillåter fler rör i ett givet utrymme. Rörets stigning är det kortaste avståndet från centrum till centrum mellan rören. Röravståndet ges av förhållandet rördelning/rördiameter, som normalt är 1,25 eller 1,33. Eftersom en kvadratisk layout används för rengöring, tillåts ett minsta avstånd på 6,35 mm (0,25 tum) mellan rören.

Baffeltyper

Bafflar är installerade på skalsidan för att ge en högre värmeöverföringshastighet på grund av ökad turbulens och för att stödja rören vilket minskar risken för skador på grund av vibrationer. Det finns ett antal olika baffeltyper som stödjer rören och främjar flödet över rören.

Enstaka segment (detta är det vanligaste),

Double Segmental (detta används för att erhålla en lägre skalsidehastighet och tryckfall),

Skiva och munk.

Mitt-till-centrum-avståndet mellan baffel kallas baffel-pitch och detta kan justeras för att variera tvärflödeshastigheten. I praktiken är baffeldelningen normalt inte större än ett avstånd som är lika med skalets innerdiameter eller närmare än ett avstånd lika med en femtedel av diametern eller 50,8 mm (2 tum) beroende på vilket som är störst. För att vätskan ska kunna strömma bakåt och framåt över rören skärs en del av baffeln bort. Höjden på denna del kallas baffel-cut och mäts som en procentandel av skalets diameter, t.ex. 25 procent baffel-cut. Storleken på baffelsnittet (eller baffelfönstret) måste beaktas tillsammans med baffelhöjden. Det är normalt att dimensionera baffelsnittet och baffeldelningen för att ungefär utjämna hastigheterna genom fönstret respektive i tvärflöde.

Den mekaniska konstruktionen av en skal- och rörvärmeväxlare ger information om föremål som skaltjocklek, flänstjocklek, etc. Dessa beräknas med hjälp av en tryckkärldesignkod som Boiler and Pressure Vessel-koden från ASME (American Society of Mechanical Engineers) och British Master Pressure Vessel Standard, BS 5500. ASME är den vanligaste koden för värmeväxlare och är i 11 sektioner. Avsnitt VIII (Trängda tryckkärl) i koden är det mest tillämpliga för värmeväxlare, men avsnitt II—Material och Avsnitt V—Icke-förstörande provning är också relevanta.

Både ASME och BS5500 används i stor utsträckning och accepteras över hela världen, men vissa länder insisterar på att deras egna nationella koder används. För att försöka förenkla detta försöker International Standards Organization nu utveckla en ny internationellt erkänd kod, men det kommer sannolikt att dröja ett tag innan denna accepteras.