Bërryl

Procesi i prodhimit të bërrylit pa probleme (Përkulja nga nxehtësia dhe përkulja e ftohtë)

Një nga metodat më të zakonshme për prodhimin e bërrylave është përdorimi i përkuljes së mandrelit të nxehtë nga tubat e drejtë prej çeliku.Pas ngrohjes së tubit të çelikut në një temperaturë të ngritur, tubi shtyhet, zgjerohet, përkulet nga veglat e brendshme të mandrelit hap pas hapi.Aplikimi i përkuljes së mandrelit të nxehtë mund të prodhojë një bërryl pa probleme me diapazon të gjerë.Karakteristikat e përkuljes së mandrelit varen fuqishëm nga forma dhe dimensionet e integruara të mandrelit.Përparësitë e përdorimit të bërrylave të lakimit të nxehtë përfshijnë devijim më të vogël të trashësisë dhe rreze më të fortë të përkuljes se llojet e tjera të metodës përkulëse.Ndërkohë, përdorimi i përkuljes në vend të kthesave të parafabrikuara redukton ndjeshëm numrin e saldimeve të nevojshme.Kjo zvogëlon sasinë e punës së kërkuar dhe rrit cilësinë dhe përdorshmërinë e tubave.Sidoqoftë, përkulja e ftohtë është procesi i përkuljes së tubit të drejtë prej çeliku në temperatura normale në një makinë përkulëse.Përkulja e ftohtë është e përshtatshme për tubat me diametër të jashtëm 17,0 deri në 219,1 mm dhe trashësi muri 2,0 deri në 28,0 mm.Rrezja e rekomanduar e përkuljes është 2,5 x Do.Normalisht në një rreze lakimi prej 40D.Duke përdorur përkuljen e ftohtë, ne mund të marrim bërryla me rreze të vogla, por duhet t'i paketojmë të brendshmet me rërë për të parandaluar rrudhat.Përkulja e ftohtë është një metodë përkuljeje e shpejtë dhe e lirë.Është një opsion konkurrues për prodhimin e tubacioneve dhe pjesëve të makinerive.

Procesi i prodhimit të bërrylit të salduar (i vogël dhe i madh)

Bërrylat e salduara janë bërë nga pllaka çeliku, kështu që nuk janë bërryla çeliku pa probleme.Përdorni një kallëp dhe shtypni pllakën e çelikut në formën e bërrylit, më pas bashkoni tegelin që të jetë një bërryl çeliku i përfunduar.Është metoda e vjetër e prodhimit të bërrylave.Vitet e fundit bërrylat me përmasa të vogla janë prodhuar pothuajse nga tubat prej çeliku tani.Për bërrylat me madhësi të madhe, për shembull, është shumë e vështirë të prodhohen bërryla mbi 36” OD nga tubat e çelikut.Pra, zakonisht bëhet nga pllaka çeliku, duke e shtypur pllakën në formën e gjysmë bërrylit dhe duke salduar të dy gjysmat së bashku.Duke qenë se bërrylat janë ngjitur në trupin e tij, është i nevojshëm inspektimi i bashkimit të saldimit.Zakonisht ne përdorim inspektimin me rreze X si NDT.

| Madhësia nominale e tubit | Diameter i Jashtem | Qendra në fund | Qendra në qendër | Kthehu te Fytyrat | ||||||

| 45°Bërryla | 90°Bërryla | 180° Kthimi | ||||||||

| H | F | P | K | |||||||

| DN | INCH | Seria A | Seria B | LR | LR | SR | LR | SR | LR | SR |

| 15 | 1/2 | 21.3 | 18 | 16 | 38 | - | 76 | - | 48 | - |

| 20 | 3/4 | 26.9 | 25 | 16 | 38 | - | 76 | - | 51 | - |

| 25 | 1 | 33.7 | 32 | 16 | 38 | 25 | 76 | 51 | 56 | 41 |

| 32 | 11/4 | 42.4 | 38 | 20 | 48 | 32 | 95 | 64 | 70 | 52 |

| 40 | 11/2 | 48.3 | 45 | 24 | 57 | 38 | 114 | 76 | 83 | 62 |

| 50 | 2 | 60.3 | 57 | 32 | 76 | 51 | 152 | 102 | 106 | 81 |

| 65 | 21/2 | 76.1 (73) | 76 | 40 | 95 | 64 | 191 | 127 | 132 | 100 |

| 80 | 3 | 88.9 | 89 | 47 | 114 | 76 | 229 | 152 | 159 | 121 |

| 90 | 31/2 | 101.6 | - | 55 | 133 | 89 | 267 | 178 | 184 | 140 |

| 100 | 4 | 114.3 | 108 | 63 | 152 | 102 | 305 | 203 | 210 | 159 |

| 125 | 5 | 139.7 | 133 | 79 | 190 | 127 | 381 | 254 | 262 | 197 |

| 150 | 6 | 168.3 | 159 | 95 | 229 | 152 | 457 | 305 | 313 | 237 |

| 200 | 8 | 219.1 | 219 | 126 | 305 | 203 | 610 | 406 | 414 | 313 |

| 250 | 10 | 273.0 | 273 | 158 | 381 | 254 | 762 | 508 | 518 | 391 |

| 300 | 12 | 323,9 | 325 | 189 | 457 | 305 | 914 | 610 | 619 | 467 |

| 350 | 14 | 355.6 | 377 | 221 | 533 | 356 | 1067 | 711 | 711 | 533 |

| 400 | 16 | 406.4 | 426 | 253 | 610 | 406 | 1219 | 813 | 813 | 610 |

| 450 | 18 | 457.2 | 478 | 284 | 686 | 457 | 1372 | 914 | 914 | 686 |

| 500 | 20 | 508.0 | 529 | 316 | 762 | 508 | 1524 | 1016 | 1016 | 762 |

| 550 | 22 | 559 | - | 347 | 838 | 559 | Shënim: | |||

| 600 | 24 | 610 | 630 | 379 | 914 | 610 | ||||

| 650 | 26 | 660 | - | 410 | 991 | 660 | ||||

| 700 | 28 | 711 | 720 | 442 | 1067 | 711 | ||||

| 750 | 30 | 762 | - | 473 | 1143 | 762 | ||||

| 800 | 32 | 813 | 820 | 505 | 1219 | 813 | ||||

| 850 | 34 | 864 | - | 537 | 1295 | 864 | ||||

| 900 | 36 | 914 | 920 | 568 | 1372 | 914 | ||||

| 950 | 38 | 965 | - | 600 | 1448 | 965 | ||||

| 1000 | 40 | 1016 | 1020 | 631 | 1524 | 1016 | ||||

| 1050 | 42 | 1067 | - | 663 | 1600 | 1067 | ||||

| 1100 | 44 | 1118 | 1120 | 694 | 1676 | 1118 | ||||

| 1150 | 46 | 1168 | - | 726 | 1753 | 1168 | ||||

| 1200 | 48 | 1220 | 1220 | 758 | 1829 | 1219 | ||||

ASTM A234

Ky specifikim mbulon pajisje çeliku të punuar me karbon dhe çeliku të aliazhuar të konstruksioneve pa telashe dhe të salduara.Nëse nuk specifikohet në rregull ndërtimi i qetë ose i salduar, ose mund të mobilohet sipas opsionit të furnizuesit.Të gjitha pajisjet e salduara të ndërtimit sipas këtij standardi furnizohen me radiografi 100%.Sipas ASTM A234, disa nota janë të disponueshme në varësi të përbërjes kimike.Përzgjedhja do të varet nga materiali i tubit të lidhur me këto pajisje.

| Kërkesat e tërheqjes | WPB | WPC, WP11CL2 | WP11CL1 | WP11CL3 |

| Rezistenca në tërheqje, min, ksi[MPa] | 60-85 | 70-95 | 60-85 | 75-100 |

| (0,2% kompensim ose 0,5% zgjatje-nën ngarkesë) | [415-585] | [485-655] | [415-585] | [520-690] |

| Forca e rendimentit, min, ksi[MPa] | 32 | 40 | 30 | 45 |

| [240] | [275] | [205] | [310] |

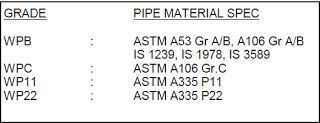

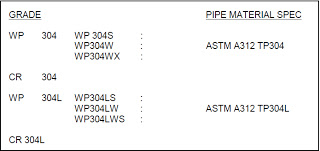

Disa nga klasat e disponueshme sipas këtij specifikimi dhe specifikimit përkatës të materialit të tubit të lidhur janë renditur më poshtë:

ASTM A403

Ky specifikim mbulon dy klasa të përgjithshme, WP & CR, të pajisjeve prej çeliku të pandryshkshëm austenitik të farkëtuar me konstruksion pa telash dhe saldim.

Pajisjet e klasës WP prodhohen sipas kërkesave të ASME B16.9 & ASME B16.28 dhe ndahen në tre nënklasa si më poshtë:

- WP - SM i prodhuar nga produkt pa probleme me një metodë prodhimi pa probleme.

- WP – W Këto pajisje përmbajnë saldime dhe të gjitha saldimet e bëra nga prodhuesi i montimit duke përfshirë saldimin e tubit fillestar nëse tubi është salduar me shtimin e materialit mbushës janë radiografi.Megjithatë, asnjë radiografi nuk bëhet për saldimin e tubit fillestar nëse tubi është salduar pa shtimin e materialit mbushës.

- WP-WX Këto pajisje përmbajnë saldime dhe të gjitha saldimet qofshin të bëra nga prodhuesi i montimit ose nga prodhuesi i materialit fillestar janë radiografi.

Pajisjet e klasit CR janë prodhuar sipas kërkesave të MSS-SP-43 dhe nuk kërkojnë ekzaminim jo-shkatërrues.

Sipas ASTM A403 janë të disponueshme disa nota në varësi të përbërjes kimike.Përzgjedhja do të varet nga materiali i tubit të lidhur me këto pajisje.Disa nga klasat e disponueshme sipas këtij specifikimi dhe specifikimit përkatës të materialit të tubit të lidhur janë renditur më poshtë:

ASTM A420

Ky specifikim mbulon pajisje çeliku të punuar me karbon dhe çeliku të aliazhuar të konstruksionit pa tegel dhe saldim të destinuara për përdorim në temperatura të ulëta.Ai mbulon katër klasa WPL6, WPL9, WPL3 dhe WPL8 në varësi të përbërjes kimike.Pajisjet WPL6 testohen me ndikim në temperaturë – 50°C, WPL9 në -75°C, WPL3 në -100°C dhe WPL8 në temperaturë -195°C.

Normat e lejuara të presionit për pajisje mund të llogariten si për tubacionet e drejta pa tegela në përputhje me rregullat e përcaktuara në seksionin e zbatueshëm të ASME B31.3.

Trashësia e murit të tubit dhe lloji i materialit duhet të jetë ai me të cilin janë urdhëruar të përdoren pajisjet, identiteti i tyre në pajisje është në vend të shenjave të vlerësimit të presionit.

| Çeliku nr. | Lloji | Përbërje kimike | ||||||||||||

| C | Si | S | P | Mn | Cr | Ni | Mo | Të tjera | ób | ós | δ5 | HB | ||

| WPL6 | 0.3 | 0,15-0,3 | 0.04 | 0,035 | 0,6-1,35 | 0.3 | 0.4 | 0.12 | Cb: 0,02; V: 0,08 | 415-585 | 240 | 22 | ||

| WPL9 | 0.2 | 0.03 | 0.03 | 0,4-1,06 | 1,6-2,24 | 435-610 | 315 | 20 | ||||||

| WPL3 | 0.2 | 0,13-0,37 | 0.05 | 0.05 | 0,31-0,64 | 3.2-3.8 | 450-620 | 240 | 22 | |||||

| WPL8 | 0.13 | 0,13-0,37 | 0.03 | 0.03 | 0.9 | 8.4-9.6 | 690-865 | 515 | 16 | |||||

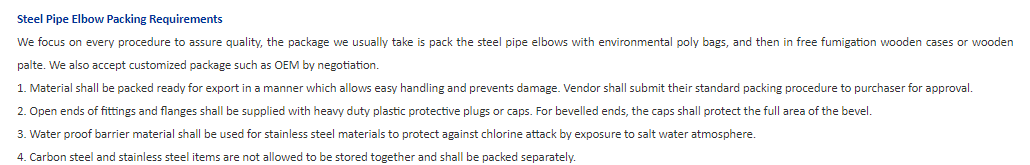

Vajrim i lehtë, lyerje e zezë, galvanizim, PE / 3PE Veshje kundër korrozionit

Paketuar në kabina druri/Tabak druri